|

|

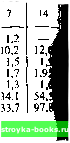

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] промышленность широко применяла натрий-бутадиеновые ка-учуки (СКБ, СКБМ). Однако открытие стереоспедифической полимеризации позволило получить стереорегулярный цис-1,4-полибутадиен (СКД), промышленное производство которого организовано во многих странах мира (США, Япония, ФРГ, Италия, Великобритания). Бутадиеновые каучуки получают при полимеризации бутадиена в растворе в присутствии катализаторов. Из всего многообразия каталитических систем лишь катализаторы на основе титана, кобальта и никеля нашли промышленное применение и привели к созданию промышленного производства этого каучука. Технология получения СКД заключается в следующем. Бутадиен и растворитель (толуол, циклогексан или бензин) тщательно очищаются и высушиваются, и из их смеси приготовляется шихта. Катализатор готовится отдельно и затем добавляется в реактор. После получения необходимой степени полимеризации катализатор дезактивируется, а непро-реагировавший мономер и растворитель удаляются. Готовый полимер вьщеляется из раствора, просеивается, высушивается и упаковывается. Применяемый в кабельной промышленности СКД имеет молекулярную массу 200 ООО-300 ООО, плотность 910- 920 кг/м, температуру стеклования минус 105-110° С, полидисперсность 4-5 (М„/М„). Содержание г/мс-/,4-звеньев равно 87-93%, транс-1,4-зв&яьев 3-8%, 7,2-звеньев 3-5%. Бутадиеновый каучук является аморфным при комнатной температуре, но легко кристаллизуется при пониженной температуре. Степень кристаллизации каучука невелика, и поэтому для усиления вводят активные наполнители. Лучшими являются печные технические углероды (ПМ-70, ПМ-ЮО и др.), при этом количество наполнителя и мягчителя может быть введено значительно больше, чем в НК или стирольный каучук, что удешевляет смесь. Ввиду высокой регулярности полимерной цепи и отсутствия боковых винильных групп этот каучук обладает исключительной морозостойкостью (температура стеклования до - 110° С). Для сравнения натрий-бутадиеновый каучук, содержащий 51 - 57% г/мс-7,4-звеньев имеет температуру стеклования -48° С. Другой особенностью СКД является то, что он не меняет вязкости при механической обработке. Так, после пребывания в резиносмесителе при 150° С в течение 10 мин его вязкость по Муни при 100° С снижается с 40 до 38, в то время как для НК вязкость снижается с 90 до 53, а у бутадиен-стирольного каучука-с 54 до 45. Смеси СКД с техническим углеродом имеют неудовлетворительные технологические свойства (вальцуемость, шприцуемость, каландруемость), что, веро-56 ятно, связано с образованием прочного сажекаучукового геля, который не разрушается даже при 120° С, а также низкую когезионную прочность. Поэтому на практике обычно используют композиции СКД с НК, БСК или другими каучуками. Дучшие результаты достигаются при соотношении каучуков 1:1, причем ингредиенты можно вводить только тогда, когда оба каучука образуют гомогенную смесь. Вулканизацию резиновых смесей на основе СКД производят при помощи серы и ускорителей. Следует отметить, что присоединение серы к СКД происходит медленнее, чем к СКИ-3, так как наряду с вулканизацией происходит цис-транс-изомеризация СКД, достигающая 10% исходного содержания 1/мс-7,4-звеньев. Резины на основе СКД обладают достаточно высокими прочностными характеристиками (особенно наполненные техническим углеродом), хотя и меньшей температу-ростойкостью по сравнению с резинами из НК. По сопротивлению тепловому старению резины из СКД превосходят резины из НК. Так, после старения при 100° С в течение 96 ч прочность резины из НК снижается от 31 МПа до 5,3 МПа, а резины из СКД -от 23,1 МПа до 13,4МПа. Однако основное преимущество резин из СКД - исключительно высокая морозостойкость (эластичность сохраняется при температуре ниже -65° С). Поэтому все кабели в исполнении ХЛ имеют оболочки из резин, содержащих СКД. Кроме того, было показано, что добавление в изоляционные резины СКД повышает их стойкость к проминам. 3.2.3. Бутадиеи-стирольный каучук (БСК) - продукт сопо-лимеризации бутадиена и стирола - наиболее распространенный тип каучуков общего назначения, синтез которых осуществляется в эмульсии. БСК относится к некристаллизующимся полимерам нерегулярного строения со статическим распределением мономерных звеньев. Около 30% звеньев стирола изолированные, примерно 40% расположены попарно, 80% бутадиеновых звеньев полимерной цепи имеют присоединение в положение 1,4, главным образом в транс-формуле (около 70%), около 20% присоединены в положение 1,2. Разновидностью бутадиен-стирольных каучуков являются бутадиен-х-метилсти-рольные каучуки (БМСК), характеризующиеся близкими структурой и свойствами. Промышленный выпуск и потребление ьСК составляют около 60% общего количества синтетических каучуков, а это более 3 млн. т [11, 15]. Производство БСК (БМСК) состоит из следующих стадий: ) сополимеризация мономеров в эмульсии, отгонка незапо-тимеризовавшихся мономеров; 2) выделение и сушка каучука. Для придания каучукам с повышенной молекулярной массой фебуемой пластичности в латекс на стадии полимеризации •Юбавляют эмульсию пластификатора в количестве 15-50 частей на 100 частей каучука (по массе). Применяемый пластификатор должен быть нелетучим в процессе получения каучука, резиновых смесей и при эксплуатации изделий. Лучшей совместимостью с БСК обладают масла, содержащие значи-тельное количество ароматических углеродов и небольшое парафинов. Наиболее полно этим требованиям отвечает масло марки ПН-6 (до 91% ароматических углеводородов). Такие каучуки называются маслонаполненными. В кабельной про-мышленности применяют каучук СКС-30 АРКМ-15. Введением дисперсии сажи на стадии латекса получают саженаполненные каучуки. Возможно также совместное введение в латекс сажи и масла, т. е. получение сажемасляных каучуков. Все низкотемпературные БСК содержат 22-25% связанного стирола, что является оптимальным в отношении свойств каучука. Регулирование БСК (типа СКС-30 АРК) не требует предварительной пластикации. В основном смеси из БСК обрабатываются так же, как смеси из НК. Однако БСК менее термопластичны, чем НК, поэтому резиновые смеси из них быстрее нагреваются в процессе их изготовления. При изготовлении смесей с техническим углеродом мягчителй вводятся, как правило, после того, как основная часть технического углерода совмещена с каучуком. Применение лакового битума значительно облегчает процесс изготовления смесей. Смеси из БСК шприцуются при меньших скоростях, чем смеси из НК, и характеризуются большей усадкой. Введение в смесь каолина в качестве наполнителя значительно улучшает шприцуемость и придает резиновой оболочке более гладкую поверхность. Так как резиновые смеси на основе БСК сильно разогреваются, шприцевание нужно проводить при более низкой температуре. Вулканизация БСК осуществляется обычными приемами для ненасыщенных каучуков с помощью серы и ускорителей. Вследствие их меньшей ненасыщенности скорость их вулканизации несколько меньше, чем у НК. Явление реверсШ вулканизации у БСК выражено в меньшей степени, чем у смесей из НК. Скорость вулканизации БСК больше зависит от дозировки ускорителя, чем от дозировки серы, особеннв в начальный период процесса. Поэтому, как правило, содержание серы не превышает 2 частей (по массе). В качестве ускорителей вулканизации применяют каптакс альтакс, тиурам, сульфинамиды, дитиокарбаматы. Смесь из БСК можно также вулканизировать и несернистыми вулканизующими агентами - диазосоединениями, хинонами, перо* сидами и смолами. На практике в отечественной кабельное промышленности для изоляционных кабельных резин примеЖ ются тиурам в количестве 2,5-3 части (по массе), а 0 шланговых резин-сера в сочетании с каптаксом, альтаксом и тиурамом. Резины на основе БСК, наполненные активным техническим углеродом в количестве 50-60 частей (по массе), характеризуется высокими физико-механическими свойствами. Вулканизаторы из БСК по сопротивлению тепловому старению, стойкости к истиранию превосходят резины из НК и СКИ-ЗД и уступают им по температуростойкости и стойкости к многократным деформациям. Из большого ассортимента выпускаемых БСК в кабельной промышленности по различным технико-экономическим соображениям применяются лишь два типа: диэлектрический СКС-ЗО АРПД в сочетании с НК и СКИ-ЗД для изоляционных резин и СКС-30 АРКМ-15 в сочетании с СКД для шланговых резин. 3.2.4. Бутилкаучук представляет собой сополимер изобути-лена с небольшим количеством (1-5%) изопрена. Его получают путем ионной полимеризации в растворе при температуре около -100° С. Растворителем служит низкокипящий хлорированный углеводород (метилхлорид, ССЦ). Катализаторами являются полигалоидные металлы, обычно AICI3 и BF3. По окончании полимеризации реагирующую смесь обрабатывают горячей водой или паром для удаления растворителя, а затем вводят противостаритель (0,15%) и стеарат цинка (2%) (для устарения липкости). Установлено, что изопреновые звенья присоединяются в положение 1.4: -с-CHz - . L CHj CH, I -СН,-С = СН-CHj-r -С-CHx- Средняя молекулярная масса БК равна 250000-300000, плотность 910 кг/м , температура стеклования 67-69° С, вязкость по Муни при 100° С равна 38-71. Бутилкаучук относится к легкокристаллизующимся каучукам. По сравнению с НК он лучше набухает в алифатических растворителях и стоек к спиртам, кетонам, эфирам и т. п., 1 также к растительным и животным маслам. Газопроницаемость БК и его вулканизатов во много раз ниже, чем > других СК, и уступает только газопроницаемости тиокола. По влагостойкости БК является одним из лучших (табл. ), и вследствие этого, а также из-за малого количества "Римесей (только остатки катализатора) и неполярности исходных мономеров он обладает высокими диэлектрическими свойствами (табл. 3.4). . Таблица 3.3. Влагопоглощение БК по сравнеишо в другими каучуками Тип каучука Бутилкаучук •НК СКС-30 АРПД ски-зд СКЭП 11аирит ХСПЭ Влагопоглощение при теишературе, .°С Время испытания, сут 0,21 0,27 0,18 0,22 0,64 0,28 0,66 0,37 0,52 0,38 0,76 0,72 0,54 0,55 4,4 1,07 1,07 0,68 8,8 14,3 Время испыгания, сут 0,95 3,5 1,05 1,2 0,99 !1,3 7,3 1,0 6,4 1,3 1,6 1,1 24,6 21,5 Таблица 3.4. Электроизоляционные свойства БК

Малое количество двойных связей в молекулах БК делает его пассивным к химическим воздействиям: кислороду, озону, кислотам. Так, при 130° С БК окисляется значительно медленнее БСК и особенно НК. БК с непредельностью 0,6- 1 % позволяет получать резину, которая в напряженном состоянии не разрушается озоном при концентрации 0,15% (по объему). При воздействм концентрированных серной и азотной кислот вулканизаты из БК даже через несколько месяцев не изменяют своих свойств, в то время как резины из НК разрушаются уже через несколько часов. При нормальной температуре БК обладает высокой упругостью, что затрудняет процесс изготовления резиновых смесей. Поэтому смешение резиновых смесей и их шприцевание и каландрование производят при повышенных температурах. Так как БК является кристаллизующимся каучуком, введение активных наполнителей (технического углерода, белой сажи) не увеличивает прочности вулканизатов, однако п] этом повышаются эластичность и сопротивление раздиру. Ввиду малой неопределенности резиновые смеси из БК вулканизуются трудно. Это объясняется невысокой скоростью и узким плато вулканизации при использовании традиционных вулканизующих агентов. Для повышения технологичности резиновых смесей разработаны новые вулканизующие системы. Для вулканизации изоляционных резин применяется система, состоящая из п-хинондиоксима, альтакса и пероксида марганца (или свинца), которая не вызывает коррозии токопроводящей жилы, придает вулканизату высокие теплостойкость, озоностойкость и хорошие динамические свойства. Недостатками резин из БК являются его пониженная «ползучесть» при повышении температуры и невысокая тем-пературостойкость. Так, при повышении температуры испытания от 20 до 100° С прочность БК падает более чем в 3 раза. Два этих момента очень важны, поскольку кабели большинства типов работают в тепловом режиме. В настоящее время БК практически полностью заменен на этиленпропиленовый каучук. Следует, однако, отметить, что в последнее время ведутся работы по созданию галоге-нированных бутилкаучуков - продуктов взаимодействия БК с хлором и бромом. ГаЛогенированные БК, сохраняя все ценные свойства БК, имеют ряд преимуществ, основными из которых являются совмещение и совулканизация с высоконепредельными каучуками, высокая скорость вулканизации, возможность получения теплостойких резин с относительно простыми вулканизирующими группами. 3.2.5. Этиленпропиленовый каучук. До начала 50-х годов из этиленовых углеводородов только изобутилен использовался для получения каучука в виде сополимера с изопреном (бутилкаучук). Попытка получить каучукоподобные продукты из более доступных и дешевых этиленовых углеводородов нормального строения не увенчалась успехом. Такая возможность возникла после открытия Циглером катализаторов, способных полимеризовать этилен при низких температурах и давлении с образованием высокомолекулярных полимеров. Каучуки из этилена и пропилена на катализаторах Циглера были впервые получены Натта. В промышленных ус;ювиях выпускаются двойные предельные сополимеры этилена и пропилена (ЭДК) и тройные этилена, пропилена и диенового углеводорода (ЭПДК). Благодаря ценному комплексу свойств этиленпропиленовые Каучуки завоевывают все большую популярность в мировой практике. Эти каучуки наиболее дешевы, имеют наименьшую плотность, обладают уменьшенной тепло-свето-погодо-озоно-стоикостью, высокими диэлектрическими свойствами [16-18]. Кабельная промышленность является одним из основных Потребителей ЭПК. Большинство кабельных фирм технически [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.001 |