|

|

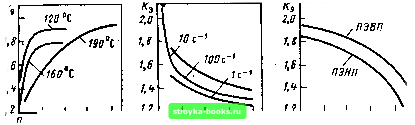

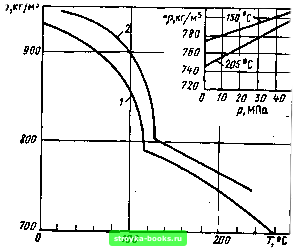

Главная Производство кабелей [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]  5 10 IS v,e- 0 20 40 SO e/i 0 0,2 O.t d.g./d.Su. Рис. 2.4. Влияние различных факторов на высокоэластическое восстановление расплава полиэтилена: в -скорость сдвига; d-относительная длина формующей части; /d -отношение диаметров канала виутреииего и внешнего дальнейшем увеличении скорости неровность поверхности нарастает, что исключает возможность получения качественных проводов. Критические режимы течения зависят от температуры и могут изменяться в широких пределах: напряжение сдвига - от 5 10* до 2 10*Н/м, а скорость сдвига-от 2 10 до 1,5-10 сК После выхода расплава из формующего инструмента под воздействием нормальных напряжений происходит изменение сечения экструдата, т. е. эластическое восстановление, или разбухание экструдата (эффект Барруса), что необходимо учитывать при конструировании инструмента и выборе режимов переработки. Степень эластического восстановления круглого прутка можно характеризовать коэффициентом Kj = RJR„, где i?„ - радиус формующего инструмента, а -радиус струи расплава [при этом /?с = Ло,л(Ро/Р1) здесь J?„, -радиус изделия после охлаждения; Ро и Р( - плотность полимера npi комнатной температуре и при температуре переработки] Значение зависит как от типа полиэтилена и составг композиции, так и от режимов переработки, влияющих ш время релаксации (рис. 2.4). Снизить высокоэластическое вое становление можно путем увеличения температуры расплава снижения скорости переработки, увеличения длины формующей части матрицы и яр. [8]. При переработке важно учитывать характер зависимости плотности от температуры и давления (рис. 2.5). Объем полиэтилена при температуре -Ь 200° С превышает объем прГ температуре -1-20° С на 25%; особенно резко объем изменяете при температуре, близкой к температуре плавления. Эт свойство полиэтилена необходимо учитывать как при выбор конструкции формующего инструмента, так и при выборе режима охлаждения изоляции. Когда изолированная жила, выйдя из головки экструдера, попадает в охлаждающую ванну, то охлаждение начинается с поверхности. Поверхностный слой  Рис. 2.5. Зависимость плотности полиэтилена от температуры (о) и давления (б): ПЭНП; 2-пэвп в результате снижения температуры стремится сократить свой объем, чему препятствуют еще не остывшие внутренние слои. В результате наружный слой изоляции затвердевает при воздействии радиального давления, направленного наружу, и находится как бы в растянутом состоянии с замороженными внутренними напряжениями. Последующее охлаждение внутренних слоев приводит к сокращению их объема, однако общий объем изоляции уже определен затвердевшим наружным слоем. Поэтому сокращение объема может пойти не равномерно, а по наиболее механически слабым местам, т. е. по местам, где изоляция охладится в последнюю очередь. В результате образуются так называемые пузыри, т. е. пустоты в изоляции, расположенные преимущественно у жилы. Отсюда вытекают и практические рекомендации по предотвращению образования этого дефекта: обеспечение постепенного, медленного охлаждения, особенно вблизи температуры плавления. Вообще скорость охлаждения расплава при формовании оказывает очень большое влияние на свойства изделий. Как указывалось выше, при быстром охлаждении не успевает произойти формирование равновесной кристаллической структуры. Поэтому образуются мелкокристаллические структуры с преобладанием аморфной фазы, особенно в поверхностных слоях изоляции, где скорость охлаждения выше. При этом получают полимер, плотность которого ниже, чем в равновесном состоянии, а стойкость к растрескиванию выше. В результате этого в дальнейшем, при хранении и эксплуатации структура будет стремиться к равновесному состоянию, Т. е. будут увеличиваться степень кристалличности и плотность, а снижаться стойкость к растрескиванию; эти процессы ускоряются при повышении температуры Поскольку рост плотности вызывает сокращение объема полимерной изоляции, а в готовом кабеле этому препятствует наличие неполимерных конструктивных элементов, например токоведущей жилы, то в кабеле в этом случае будут возникать внутренние напряжения, способные привести при неблагоприятных условиях к нарушению механической устойчивости конструкции. По этим причинам обычно стремятся так проводить охлаждение расплава, чтобы получить структуру по возможности более близкую к равновесной. При переработке полиэтилена в результате воздействия тепла, механических напряжений и кислорода воздуха возможны процессы химических превращений макромолекул. Из-за обрывов боковых ответвлений макромолекулы и процессов сшивания текучесть полиэтилена уменьшается, а в результате деструкции, связанной с разрывами главной цепи, текучесть увеличивается. Показано, что при переработке происходит изменение молекулярной массы и молекулярно-массового распределения, а также сокращение количества стабилизатора из-за его расхода и поглощение кислорода с образованием СО связей. В ряде случаев существенное значение имеет адгезия изоляции к жиле, например в герметизированных кабелях, в проводах, изоляция которых зачищается механическим способом и др. Хотя степень адгезии в определенных пределах можно изменять путем выбора оптимальных режимов перС работки, но, в основном, адгезия зависит от марки полиэтилена: с увеличением разветвленности адгезия уменьшается. Например, усилие снятия изоляции длиной 40 мм с жилы (диаметр медной жилы 0,5 мм, толщина изоляции 0,32 мм) для различных полиэтиленов составляет: Марка полиэтилена 178 107 271 206 Усилие снятия изоляции, И 31,4 13,2 4,2 2,4 В композициях полиэтилена, как и ряда других полимеров, к сожалению, могут присутствовать различные неоднородности, снижающие качество изделий. К ним относятся посторонние включения, гелеобразные частицы, агломераты наполнителя и т. п. К первым относятся различные загрязнения, не предусмотренные рецептурой композиции; для их сокращения стремятся вгявить и устранить источник загрязнений, а также проводят фильтрацию расплава. Гелеобразные частицы-это частицы того же полимера, но имеющие резко отличную от основного материала структуру, например сшитые или образования сильно разветвленных молекул; для их сокращения оптимизируют режим полимеризации и в ряде случаев производят фильтрацию расплава через специальные мелкопористые фильтры. Агломераты наполнителя (сажа, пигменгы, частицы мела) образуются в результате недостаточного диспергирования их при изготовлении композиций, а также по ряду других причин; поэтому их следует устранять путем усовершенствования технологии изготовления композиций (перетирка, просев и обработка наполнителя, увеличение смешения и т. д.). 2.3. ПОЛИВИНИЛХЛОРИДНЫЕ ПЛАСТИКАТЫ Поливинилхлоридные пластикаты являются основными изоляционными и защитными материалами, применяемыми в производстве кабелей и проводов. Они представляют собой композицию полимера-поливинилхлорида и ряда ингредиентов, в число которых входят пластификаторы, стабилизаторы, смазывающие вещества, пигменты и наполнители. Поливинилхлорид получают в результате суспензионной полимеризации хлористого винила СН2 = СНС1 в водной среде при температуре 30-70° С и давлении 0,4-1,2 МПа в присутствии защитных коллоидов и инициаторов. После окончания реакции образуется суспензия, содержащая частицы полимера размером 75-150 мкм, легко отделяемые от воды центрифугированием и сушкой. Полученный полимер имеет структурную формулу -сн,-сн Полимерные цепи поливинилхлорида, используемого для кабельных пластикатов, мало разветвлены, его молекулярная масса находится в пределах 60000-100000. Сам по себе поливинилхлорид является жестким, твердым материалом, который нельзя использовать в качестве изоляции или оболочки для кабелей и проводов. Однако при добавлении к поливинил-хлориду различных ингредиентов его физико-механические свойства и способность к переработке заметно улучшаются. о частности, улучшается эластичность материала, повышаются го нагревостойкость и долговечность. Пластификаторы, которые являются одним из компонентов поливинилхлоридных пластикатов представляют собой, как правило, жидкости, повышающие пластичность и гибкост! материалов. При совмещении пластификатора с поливинил хлоридом последний как бы набухает, происходит коллоидно* или молекулярное диспергирование. В качестве пластификат торов наиболее часто используются эфиры фталевой кислоты, чаще всего диоктилфталат: aCOOCsHiy COOCgH. Для нагревостойких пластикатов, как правило, применяета додецилфталат, для морозостойких пластикатов - диоктилсе бацинат [CgHivOOC-(СН2)8-COOCgHj,]. При введении тр» крезилфосфа! а 0= Р -OCgHCHj повышается стойкость пластиката к воздействию пламени Количество пластификаторов составляет 40-70% по отноше ПИЮ к массе поливинилхлоридной смолы. Стабилизаторы повышают стойкость пластиката к воздей ствию тепла и света. Наиболее эффективными стабилизаторами являются соединения свинца - стеарат свинца, свинцовые бе лила, свинцовый сурик, которые вводятся в пластикат в соот ношении 13-18 массовых частей на 100 частей поливинил-хлорида. Действие стабилизаторов основано, как правило, на способности связываться с хлористым водородом, выделяющимся при разложении поливинилхлорида, и приостанавливать его каталитическое влияние на дальнейшее разложен» смолы. Наполнители добавляются в пластикаты для улучшен их механических характеристик и снижения стоимости. В кач ве наполнителей используют мел, тальк, каолин, аэроси, обычно 96-99% составляет углекислый кальций СаСО В основном используется природный обогащенный мел, одна лучшие результаты дает использование химически осажденно мела, получаемого при обработке гашеной извести углек лотой и имеющего повышенную дисперсность. Тальк п ставляет собой порошкообразный продукт, являющийся воД ным силикатом магния 4Si02 3MgO • HjO. Тальк получают путем измельчения горной породы талькит. По сравнению с мелом тальк обладает более низким водопоглощением. 30 Если мел и тальк являются инертными наполнителями, X. е. в незначительной степени повышают физико-механические характеристики пластиката, то каолин и аэросил относятся к активным наполнителям, заметно повьппающим прочность пластиката при растяжении, стойкость к истиранию, прочность на раздир. Каолин является продуктом разрушения и выветривания горных пород-гранита, гнейсов, порфиров. Его химический состав, %,: SiOz -46,5; AI2O3 -39,5; Н2О -14. Аэросил, или белйя сажа, получается при высокой температуре путем разложения тетрахлорида кремния в присутствии кислорода и водорода и содержит 99,9% Si02. Аэросил обладает хорошей дисперсностью, но легко поглощает влагу, что следует учитывать при его хранении и переработке. Для облегчения переработки при экструзии и улучшения качества поверхности кабельных изделий в пластикат вводят смазывающие вещества, в качестве которых можно использовать стеариновую кислоту, стеараты кальция или цинка. Их количество обычно составляет 1-3% массы пластиката. Пигменты, или красители, используются для окрашивания пластиката в различные цвета. По составу пигменты делятся на минеральные и органические. Для окрашивания пластиката в белый цвет используется, как правило, диоксид титана, а окрашивание в черный цвет достигается введением 1-2% сажи (по массе). Для окрашивания пластиката при его переработке методом экструзии к гранулам пластиката натурального цвета добавляется до 3% концентрированно-окрашивающей смеси, представляющей собой пластикат с повышенным содержанием пигмента определенного цвета. Окрашенный пластикат по сравнению с пластикатом натурального цвета обладает повышенной светостойкостью. Кабельные поливинилхлоридные пластикаты по назначению делятся на изоляционные и шланговые, т. е. применяемые для изготовления соответственно изоляции и, защитных оболочек кабельных изделий. Используются также такие рецептуры пластикатов, которые можно использовать как для изоляции, так и для оболочек кабелей и проводов- так называемые изоляционно-шланговые. Основные технические данные отечественных поливинил-хлоридных пластикатов, регламентированные технической документацией, приведены в табл. 2.3 и 2.4. Все пластикаты подразделяются на четыре типа: И-изоляционный, ИТ - изоляционный термостойкий, ИО - изоляционный и для оболочек (изоляционно-шланговый), О-для оболочек (шланговый). Первые буквы в обозначении марок пластиката типов и ИО обозначают тип пластиката, две первые цифры указывают его морозостойкость, две последующие - порядок удельного объемного электрического сопротивления при Ж С, [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.001 |