|

|

Главная Производство кабелей [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50]  Рис. 2.2. Структуры макромолекулы различных полиэтиленов: а-ПЭВП; б-ПЭНП; в -ЛПЭНП ЛПЭНП является то, что наличие поверхностных дефектов снижает морозостойкость изделий в меньшей степени, чем у ПЭНП. Температура хрупкости, °С, по ASTM Д 746 составляет: Образец Исходный .... С надрезом ПЭНП -90 -25 ЛПЭНП -100 -60 Благодаря этим преимуществам ЛПЭНП в последнее врем все шире используется в кабельной технике. В таблице 2.1 приведены основные параметры получаемы различными способами полимеров; указанный в таблице диа пазон значений зависит от условий и режимов полимеризаци» Меньшее значение молекулярной массы у ПЭНП и больша степень разветвленности (длинные ответвления содержат 1000 10000 атомов углерода, а короткие-2-8) связаны с меньшей кристалличностью, меньшей плотностью, а также более низкой температурой плавления. Указанный в таблице широкий диапазон молекулярной массы предопределяет получение по одному и тому же способу полимеров с различными свойствами; с увеличением молекулярной массы уменьшается текучесть материала при переработке, характеризуемая показателем текучести расплава (т.е. количеством материала, выдавливаемого при 190° С за определенное время при нормируемых условиях истечения), и возрастает стойкость к растрескиванию под напряжением. В кабельной технике применяют не чистый полиэтилен, а различные композиции на его основе. Поскольку в процессе переработки и эксплуатации под воздействием тепла и кислорода воздуха происходит термоокислительная деструкцЖ полиэтилена, то необходимо применять специальные стабилизаторы- антиоксиданты, задерживающие окисление пол* Таблица 2.1. Основные параметры полиэтиленов, получаемых различпьпш оюсобами Показатель

Молекулярная масса Af„, Молекулярно-массовое распределение Количество СНз групп на 1000 атомов углерода Количество атомов углерода между боковыми ответвлениями Количество ненасыщенных связей на 1000 атомов углерода Размер кристаллитов, А Степень кристалличности, % Плотность при 20° С, кг/м Температура плавления, "С Толщина ламелей, А Длинный период, А этилена. В композициях полиэтилена для кабельной промыш-ленноста применяют антиоксиданты в количестве 0,05-0,3% (по массе). Наиболее широко в настоящее время используют диафен НН и НОНОКС WSP. Первый из них под воздействием света изменяет окраску и поэтому не рекомендуется для окрашенной изоляции; рецептурам с его применением присвоен индекс 01. НОНОКС WSP можно применять в окрашиваемой изоляции; рецептурам с его применением присвоен индекс 02. Кроме того, в ограниченных объемах можно использовать композиции, содержащие в качестве антиоксидантов сантонокс (рецептура 04), тиоалкофен МБП, НГ-2246 и др. В последнее время получили распространение так называемые пространственно-затрудненные антиоксиданты, эффективность которых Существенно выше эффективности применяемых стабилизаторов. К таким стабилизаторам относятся отечественные фенозо-ан-30, АО-40, ФАУ-13 (рецептуры соответственно 93, 94 и 95) или импортные Irganox 1010 или 1035. Наибольший стабилизирующий эффект достигается при комбинации различных стабилизаторов в оптимальных соотношениях. В ряде стран в некоторые композиции кабельного полиэтилена иногда вводят добавки, снижающие каталитическое воздействие меди на термоокислительную деструкцию полиэтилена, однако в отечественной практике такие добавки не применяют. Следует учитывать, что количество антиоксиданта в изоляции может существенно уменьшаться из-за миграции его из полиэчилена. Для большинства антиоксидантов максимум его расхода приходится на 60-80° С. Несмотря на наличие антиоксидантов, скорость окисления полиэтилена резко возрастает при воздействии солнечного света, в частности ультрафиолетовой части спектра. Для придания полиэтиленовым композициям светостойкости в них вводят технический углерод (сажу), стабилизирующий эффект которого основан на поглощении энергии солнечного спектра. Наилучщие результаты дает применение технического углерода с размером частиц 10-30 нм. Наиболее широко применяют канальную газовую сажу (в отечественной практике сажа марки ДГ-100), а также печную сажу, например марки ПМ-100 или ПМ-100В. В композиции для оболочек и защитных покровов вводят 2-2,5% технического углерода (индекс рецептуры 10), а для светостойкой изоляции-0,5% технического углерода. Некоторые композиции полиэтилена содержат в своем составе каучуки, например бутилкаучук или полиизобутилен, которые вводят в полиэтилен в смесителях закрытого типа. Для повышения стойкости к растрескиванию достаточно вводить 5% полимерной добавки. Эти же добавки используют часто в тех случаях, когда в композицию необходимо ввести большое количество наполнителей для придания специальных свойств; в этом случае применяют также сополимеры этилена с винилацетатом или этилакрилатом, а количество второго полимера в смеси может достигать 50% и более. Свойства композиции, в том числе и технологические, зависят от вида добавки и ее количества. Например, при введении 30-бОУо полиизобутилена с молекулярной массой 260000 на 20-40% увеличивается разбухание экструдата. Одновременно возрастают и потери массы в процессе выдержки при повышенной температуре, в том числе и при температуре переработки. Положительными свойствами таких композиций являются увеличение стойкости к многократным изгибам и снижение сопротивления изгибу при отрицательных температурах. Поскольку полиэтилен является горючим материалом (кислородный индекс равен 18,4, а теплота сгорания 46,5 МДж/кг), то при необходимости придать ему свойство самозатухания в композицию вводят специальные добавки - антипирены. Выпускаемые в настоящее время композиции самозатухающего кабельного полиэтилена содержат около 5% триоксида сурьмы и столько же хлорированного парафина, при этом достигается кислородный индекс около 26. Однако подобные композиции не удовлетворяют сегодняшним возросшим требованиям по пожаробезопасности. Новые самозатухающие композиции являются высоконаполненными (их плотность возрастает до 1300-1500); они содержат декабромдифенилоксид, тригидрат Алюминия или другие антипирены. Кислородный индекс до- стигает 28-32, при горении они не создают горящих капель й образуют относительно прочный кокс. К сожалению, часто повышение стойкости к воздействию пламени сопровождается ухудшением технологических и ряда физико-механических свойств. Для некоторых применений необходимы композиции, обладающие электропроводящими свойствами. Для этого в них вводят технический углерод в количестве до 36% (по массе). При переработке таких композиций необходимо обеспечить технологические режимы, не ухудшающие электропроводящих свойств, которые в значительной степени зависят от них. Для электропроводящих композиций применяют различные типы углеродных саж: канальную, ацетиленовую, печную и т. д. Электропроводность обеспечивается благодаря образованию цепочечных структур из агрегатированного углерода. У кабельных электропроводящих композиций полиэтилена удельное объемное электросопротивление достигает 10-ЮОмм. При переработке благодаря ориентации цепочек, их разрыву, нарушению плотности контакта между агломератами углерода возможно увеличение ру на несколько порядков, что может привести к полной потере полезных электропроводящих свойств. Поэтому при производстве кабельных изде:гай необходимо, во-первых, исключить возможность чрезмерной ориентации цепочек углерода, а, во-вторых, обеспечить контроль проводимости электропроводящего слоя в процессе производства. Применявшиеся ранее электропроводяпще композиции на основе поливинилхлоридного (ПВХ) пластиката в настоящее время практически не применяются, так как кабели среднего напряжения, в конструкциях которых необходимо использовать электропроводящие слои, в настоящее время выпускаются только с изоляцией и экранами на основе композиций полиэтилена. Композиции для получения вспененной изоляции содержат порообразователи, т. е. вещества, которые при температуре переработки разлагаются с выделением значительного количества газообразных продуктов, обычно азота и др.; эти композиции содержат 0,4-0,8% порообразователей (для концентратов количество порообразователя может возрастать до 3-3,5%), а также порядка 0,1-0,3%о зародышеобразователя и активатора разложения. В качестве порофоров в кабельных композициях используют азодикарбонамид (ЧХЗ-21) или смесь его с fii «-ок:см-бмс-(бензолсульфонилгидразид) (Дженитрон ОВ), а также 2,2-азо-бмс-(изобутиронитрил) (ЧХЗ-57). Кроме рассмотренных выше выпускаются различные композиции, в которых гГрименены специальные добавки для придания им специфических свойств. Например, полиэтиленовые концентраты пигментов, применяемые для окраски Таблица 2.2. Назначение и основные свойства композиций полиэтилена по ГОСТ 16336-77

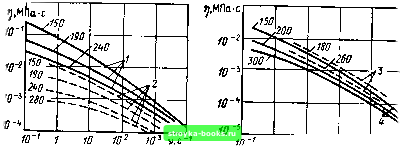

* Предусмотрена также самозатухающая композиция марки 107-61 К. Метод получения суспензионный. Метод получения газофазный. ИЗОЛЯЦИИ, содержат как различные пигменты в количестве от 7 до 30%, так и специальные добавки, способствующие их более равномерному распределению. Композиции для силовых кабелей, особенно кабелей высодсого- напряжения, могут содержать добавки, замедляющие образование и рост электрических и электрохимических триингов. Сшивающиеся композиции содержат либо 2% пероксидов (вулканизующиеся композиции), либо антирады или сенсибилизаторы (радиационно-модифици-руемые композиции). Основные марки полиэтилена для кабельной промышленности в соответствии с ГОСТ 16336-77 приведены в табл. 2.2. Обозначение марки композиции состоит из первых трех цифр, обозначающих базовую марку, и двух цифр, обозначающих номер рецептуры, например 153-02К. Кроме того, по различным техническим условиям выпускаются вулканизующиеся композиции полиэтилена, вулканизующиеся самозатухающие композиции, пенообразующие композиции, концентраты пигментов полиэтилена и т. д. Рассмотрим некоторые технологические свойства полиэтилена. На перемещение гранул в зоне загрузки экструдера существенное влияние оказывает соотношение коэффициентов трения полиэтилена по поверхности цилиндра и шнека, что в значительной степени можно регулировать, изменяя их температуру, так как коэффициент трения К., сильно зависит от температуры: Температура, "С 80 100 ПО К, пэнп 0,35 ХПЭВП 0,25 0,25 0,35 Темп тура, °С 120 130 150 200 250 [ера- пэнп ПЭВП 0,75 0,15 0,08 0,75 0,75 0,15 При достижении температуры плавления полиэтилен переходит в вязкотекучее состояние, и с повышением температуры вязкость его постепенно уменьшается. Свойства расплава при течении определяются его реологическими характеристиками. На рис. 2.3 приведены кривые течения для полиэтилена низкой и высокой плотности. Следует отметить, что кривые течения могут изменяться в зависимости от способа получения и от состава композиции. Скорость экструзии, особенно при тонкостенной изоляции, ограничивается значением критической скорости сдвига. При увеличении скорости экструзии до критических значений поверхность изоляции становится матовой из-за появления шероховатости, а при  1 10 10 10 v,c-» ; Вязкость полиэтилена г\ прн различных скоростях сдвига v ПТР,"о",,п ПТР = 0,2 г/10 мин; 2-п5нП, ПТР = 2,1 г/10 мин; J-ПЭВП, "f-0,9 г/10 мин; 4 -ЛПЭНП, ПТР = 0,55 г/10 мин (цифры на кривых - температура расплава) [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0009 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||