|

|

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Таблица 5.5. Технологические режимы прн переработке ПЭНП

• Диаметр жилы 1,63 мм. термопар, размещаемых в цилиндре, в наиболее горячей и наиболее холодной точках нагревателя. Такие системы (их иногда называют системой ПИД - Proportional Integrating and Derivating) обеспечивают точность температуры +1°С. Стабильность температуры и давления расплава зависит не только от температуры цилиндра, но в значительной мере и от принятых режимов.переработки, в частности от профиля распределения температуры по зонам экструдера, от конструкции червяка, его охлаждения и др. В табл. 5.5 приведены экспериментальные данные по переработке ПЭНП, показывающие, что применение «горбатого» профиля распределения температуры заметно снижает колебания давления и температуры. Стабилизация процесса переработки ПВХ-пластиката с применением «горбатого» профиля распределения температуры позволяет в ряде случаев исключить образование пустот в экструдате. Применение охлаждения червяка, особенно в загрузочной зоне, также стабилизирует процесс благодаря умень-щению эффективной глубины нарезки червяка. На рис. 5.45 показано, что при включении охлаждения червяка стабильность наружного диаметра су- 9Л 9.2 9.0 8.8 8,В

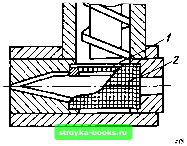

щественно увеличивается. Для обеспечения требуемого качества следует учитывать особенности переходных, неустановившихся режимов. Даже если экструдер полностью прогрет до заданной температуры и заполнен расплавом полимера, любое изменение скорости вращения червяка вызовет Рис. 5.45. Влияние охлаждения червяка на „ „лцнЯ стабильность диаметра изоляции (фрагмент изменение распределение диаграммной ленты) давления И температуре  Рис. 5.46. Изменение диаметра изоляции при неустановившемся режиме а также сдвиговых напряже-дий, что и является причиной розникновения неустановившегося режима; для его стабилизации требуется определен-дое время. В процессе неуста-йовившегося режима производительность, а в ряде случаев и некоторые параметры материала будут изменяться. Для примера на рис. 5.46 показано изменение диаметра кабеля после включения экструдера: значение диаметра достигло установившегося значения после того, как было изготовлено примерно 130м кабеля, т.е. потребовалось пропустить через экструдер материал, объем которого примерно в 1,5 раза больше вместимости экструдера. Важным фактором температурного режима является температура заготовки, входящей в головку экструдера. Предварительный обогрев заготовки способствует, во-первых, удалению поверхностной влаги и загрязнений, которые могут при соприкосновении с расплавом из-за испарения образовать на границе раздела пузыри, а также снизить адгезию. Во-вторых, уменьшается количество теплоты, передающейся от расплава к жиле, в результате чего снижается фактическая температура расплава; это может привести к появлению дефектов при скоростях сдвига, близких к критическим. Кроме того, контакт с холодной заготовкой может приводить к возникновению внутренних напряжений в изоляции, что в ряде случаев приводит к ее растрескиванию. Ниже приведены температуры переработки полимеров, применяемые в кабельной промышленности. Приведенные данные, разумеется, следует рассматривать как ориентировочные: Температура расплава, °С Наименование материала ПЭНП: толщина до 0,3 мм и скорость более 1000 .м/мин ..................................;...... 270-310 толщина от 0.3 до 0,8 мм ............. 190-230 толщина более 0,8 мм ..................... 150-200 трубки воздушно-пластмассовой изоляции ...................................:................ 150-180 Вулканизующийся ПЭ .............................. 120-130 ПЭВП .......................................................... 240 280 ПВХ-пластикат .......................................... 150 180 ФЭП............................................................ 330-400 ЭТФЭ .......................................................... 290-350 ПФА ............................................................ 380- 400 ПВДФ .......................................................... 200-290 ПА .....................:...............:......................... 270-290 5.9. НЕКОТОРЫЕ ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ И ОБОЛОЧКИ В § 5.7 и 5.8 рассмотрены рекомендации по расчету и выбору основных технологических параметров переработки полимерных материалов при изготовлении изоляции и оболочки. К настоящему времени в целях унификации оборудования и технологических режимов разработаны типовые технологические процессы изготовления различных элементов кабельных изделий, в том числе и из полимерных материалов, подробное описание которых приведено в [4]. Поэтому в данном параграфе целесообразно рассмотреть только некоторые особенности этих процессов, недостаточно полно отраженные в предыдущих публикациях. Остановимся сначала на тонкостенной изоляции. Разделение изоляции на тонкостенную и толстостенную в значительной степени условно. Обычно под тонкостенной изоляцией понимают такую, толщина которой не превышает примерно 20% диаметра изолируемой жилы или проволоки. В ряде случаев тонкостенной можно считать изоляцию, перепадом температуры на которой при расчете режимов охлаждения можно пренебречь. Со времени начала применения пластмасс в кабельной технике толщина изоляции начала быстро снижаться. В настоящее время технологические свойства материалов и применяемое оборудование позволяют обеспечивать стабильное качество при толщинах до 0,15-0,13, а в ряде случаев и до 0,10-0,07 мм, при этом тенденция уменьшения толщины сохраняется. Основными проблемами при изготовлении изоляции является обеспечение качества поверхности и электрической прочности. Проблема качества поверхности связана, как показано выше, с возникновением режима неустойчивого течения при высокой скорости сдвига, значение которой возрастает пропорционально диаметру матрицы в третьей степени. Поэтому для тонкостенной изоляции следует применять матрицы с конической формующей частью и малым углом входа. В целях увеличения критической скорости сдвига следует по возможности увеличить температуру расплава, особенно в тех участках, где развиваются максимальные сдвиговые напряжения; поэтому температуру на выходе из головки часто устанавливают на 30-50 С быше, чем в предыдущих зонах. Металлическая жила, входящая в rojroBKy, легко отнимает теплоту у тонкого слоя расплава, снижая температуру слоя, соприкасающегося с жилой. Это может привести к ухудшению физико-механических свойств изоляции (прочности и относительного удлинения), поэтому требуется предварительный по-190 догрев жилы перед входом в головку. Температура предварительного подогрева является результатом компромисса двух противоположно влияющих факторов: с точки зрения теплового баланса температура жилы должна быть близка к температуре расплава; вместе с тем при увеличении температуры жилы ухудшается охлаждение изоляции после ее выхода из головки экструдера, что может привести даже к возникновению пустот в изоляции и между изоляцией и жилой. Оптимальную температуру предварительного обогрева устанавливают экспериментально; для ПЭ и ПВХ-изоляции она обычно составляет 80-120° С, а для термопластичных фторполимеров 120-220° С. Высокое сопротивление потоку расплава при изготовлении тонкостенной изоляции приводит к росту давления, что в ряде случаев вынуждает отказаться от применения мелких фильтрующих сеток. Вместе с тем наличие в полимере посторонних включений особенно критично именно для тонкостенной изоляции. Для типового технологического процесса рекомендуется применять не менее двух фильтрующих сеток с номинальным размером ячейки от 140 до 200 мкм (№ 014-020). Однако для обеспечения минимального количества включений следует использовать сетки № 004 с минимальным отверстием 40 мкм (следует иметь в виду, что это номинальный размер ячейки, а стандартами на металлические сетки допускается определенное количество отверстий размером выше номинального). По мере загрязнения сетки давление на нее будет нарастать, и она может прорваться. Чтобы увеличить долговечность пакета сеток и сократить периодичность замены, следует за мелкой сеткой устанавливать более крупную, а перед ней - также более крупную, которая позволит задержать наиболее крупные включения. Таким образом, пакет состоит из разных сеток, номинальный размер отверстий которых (считая от червяка) выбран по следующему правилу: ккМЭё Idjdy-, желательно, чтобы крайние сетки с размером были из высокопрочного материала, а размер отверстий в опорной решетке был не более (3-5)i. Влияние фильтрующих сеток па качество изоляции толщиной 0,2 Мм видно из табл. 5.6. Поскольку мелкие фильтрующие сетки необходимо часто енять, то разработаны специальные устройства, позволяющие Ускорить процесс их замены или очистки. На рис. 5.47 дана схема устройства с поворотной решеткой, позволяющего без Разборки головки в течение нескольких минут очистить атрязненные сетки потоком расплава, а на рис. 5.48-схема оловки, в которой замена сеток производится без снятия ЗДовки путем извлечения патрона с инструментом. Таблица S.6. Влншпе фильтрующих сеток иа качество изоляции

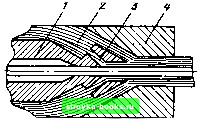

Иногда для уменьшения числа дефектов изоляции, вызываемых посторонними включениями, применяют разделение потока расплава в головке или в инструменте, т. е. фактически применяют многослойную изоляцию. Схема одной из конструкций такого инструмента показана на рис. 5.49. К дефектам тонкостенной изоляции мбгут приводить также гелеобразные включения в материале, представляющие собой частицы того же полимера, но резко отличающиеся молекулярной массой, а следовательно, и вязкостью. Они обычно не оказывают заметного влияния на свойства изоляции, но, проходя через фильтрующие сетки и имея другую вязкость, нарушают равномерность потока, образуя поверхностные дефекты в виде «пупырышков», а при работе с высокой степенью вытяжки могут привести к точечным разрывам изоляции. Охлаждение для тонкостенной изоляции, как показано выше, не является критичным, поэтому при отсутствии пустот в изоляции допускается применение охлаждения в водопроводной воде. При отработке технологического режима изготовления тонкостенной изоляции следует контролировать следующие параметры изоляции: прочность и относительное удлинение при  Рис. 5,47. Схема устройства для быст- Рис. 5.48. Схема голонки с решет:  рой очистки сеток: /-сетка; 2-решетки; 3 - поворотная обойма и сеткви; /-кольцевая решетка; 2-гольцевая сетк  Рис. 5.49. Инструмент с разделением потока: /-дорн; 2-расплав; 3-канал в дорне; 4-матрица растяжении (значения которых должны быть близки к значе-йиям параметров исходного материала); статистические параметры распределения пробивного напряжения (средняя электрическая Прочность должна быть не менее электрической прочности материала, а коэффициент вариации - не менее 0,12-0,15). Кроме того, в процессе производства следует контролировать толщину изоляции, концентричность и среднее расстояние между пробоями при испытании АСИ. При изготовлении толстостенной изоляции предъявляются особые требования как к условиям гомогенизации расплава, так и к режимам охлаждения; в ряде случаев, например для изоляции радиочастотных кабелей большое значение имеет также стабильность диаметра. При применении дополнительного сопротивления, например, путем установки дополнительных сеток устраняется нестабильность диаметра, связанная с недостаточной гомогенизацией расплава. Для изготовления изоляции силовых кабелей высокого напряжения, а также высоковольтных кабелей различного назначения следует применять особо чистый полиэтилен, получаемый в результате специальной операции очистки путем фильтрации через пакет сеток, содержапщх сетки с особо малым размером ячеек. Если перерабатываемый полиэтилен содержит небольшое количество включений, то операцию очистки можно совмещать с изготовлением изоляции. Как указывалось выше, материалы с резкой зависимостью плотности от температуры (к ним относится и полиэтилен) особенно подвержены образованию пустот внутри изоляции при слишком быстром ее охлаждении. Поэтому температуру охлаждающей воды в первой секции следует устанавливать не менее 80-90, а в ряде случаев даже 90-95° С. Для повышения равномерности охлаждения можно увеличить воздушный зазор между головкой и первой секцией ванны, так как в воздушной среде расплав будет охлаждаться медленнее. Если же устранить пустоты не удается, то изоляцию можно накладывать в несколько слоев (проходов), охлаждая каждый слой отдельно. Для обеспечения сваривания последующего слоя с предыдущим поверхность заготовки следует подогревать Черед входом в головку до температуры, близкой к температуре плавления. 13 3125 193 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [ 31 ] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Красснаб промышленные полимерные полы. 0.001 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||