|

|

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] конуса, наружный и внутренний диаметры должны быть равщ соответственно толщине, нагружному и внутреннему диаметрах, покрытия. Если же матрица взята меньшего диаметра, tq толщина конуса достигнет заданного значения, когда его диаметр еще будет превышать заданный (при большем диамет-ре матрицы внутренний диаметр конуса достигнет заданного значения, когда толщина его еще будет выше требуемой толщины покрытия); в этих случаях нарушается равномерность вытяжки расплава по сечению. Равномерность вытяжки можно характеризовать величиной Р, где ам 1 £>н £>заг (5.59) Обычно значение р Выбирают в пределах от 1 до 1,1; при р<0,9 возможно недостаточно плотное наложение покрытия на заготовку и искажение формы, а при Р>1,2 возможны частые обрывы конуса. Таким образом, исходя из (5.58) и (5.59), расчет инструмента сводят к выбору значения к и вычислению и 1)д по формулам D = D,ar  D = D (5.60) (5.61) (5.62) Учитывая, что P« 1, можно применять упрощенные формулы: D = D,ary/k и D = D„. (5.63) Поскольку концентричность наложения полимерного покрытия при свободном наложении определяется, прежде всего, концентричностью экструдируемой трубки, то превышение значения над D, не так критично, как при инструменте с обжатием; обычно значение А выбирают в пределах максимальных значений, указанных в табл. 5.3. Угол Pi обычно составляет 30-60°, а угол а на 5--10° меньше. Длину формующей части матрицы обьшно выбирают в зависимости от зазора между матрицей и дорном: L = (5-bl5)(Z)„-Z)J/2, (5.64) хотя в ряде случаев ее приходится увеличивать, например при переработке фторопластов L = 40-1-70 мм. Длина формуюшеи части дорна L2 либо равна L, либо превышает ее на 3--5 мМ- Таблица 5.4. Основные размеры матриц для наложения нзолящш н оболочек нз полиэтилена н ПВХ-пластиката

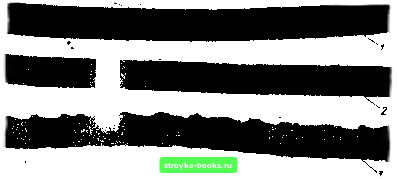

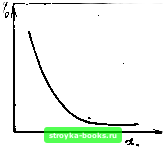

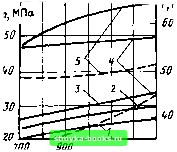

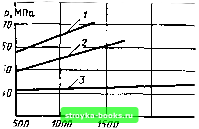

Продольная регулировка взаимного положения дорна и матрицы (в пределах +1,5 мм) позволяет изменять степень обжатия и длину конуса расплава. При изготовлении проводов и кабелей крупных размеров, т. е. при значительном кольцевом зазоре между формующей частью дорна и матрицы может случиться, что из-за низкого гидростатического сопротивления части потока полимера, огибающие рассекатель и дорнодержатель, не успевают свариться в матрице, и получится покрытие с продольной полосой низкой прочности. Поэтому следует обращать внимание на то, чтобы кольцевой зазор в инструменте был по крайней мере не больше 80% площади зазора между корпусом головки и рассекателем. Основные размеры матриц для наложения изоляции и оболочек из полиэтилена и поливинилхлоридного пластиката приведены в табл. 5.4. При использовании инструмента для свободного наложения часто используют вакуумирование дорна, что позволяет регулировать длину конуса расплава. Остаточное давление при этом должно составлять 2-20 кПа. 5.8. ВЫБОР И РАСЧЕТ ТЕМПЕРАТУРНЫХ И СКОРОСТНЫХ РЕЖИМОВ Температурные и скоростные режимы переработки во ногом взаимосвязаны. Скорости переработки полимеров в ка-ельной промышленности составляют от нескольких метров минуту до 1500-2500 м/мин; в значительной степени ко- еблются и температурные режимы переработки даже од-[отипных материа;юв. Что же предопределяет выбор тех ли иных температурных и скоростных режимов? Это, прежде Сего, экономические факторы, требующие повышения скоростей переработки и снижения энергоемкости, в частности 2 3125 ,77 температуры переработки. Однако и здесь есть определенные ограничения: если количество продукции одного маркоразмера которое надо изготовить на данном виде оборудования велико, что исключает необходимость частых заправок и пе реналадок, а длина заготовки практически неограничена, то целесообразно применять непрерывные поточные линии и ра. ботать при максимальнд возможных скоростях. При это следует учитывать, что сам по себе рост скоростей увеличивает время выхода на установившийся режим, т. е. увеличивает длину кабеля, на которой происходит настройка режима; поэтому при ограниченной длине заготовки и необходимости частых перестроек процесса при переходе с одного мар. коразмера на другой, а тем более с материала на материал, при максимально возможной линейной скорости количество отходов будет возрастать. В этом случае оптимальной с точки зрения экономики будет скорость, меньшая, чем максимально возможная. Рассмотрим технические факторы, влияющие на выбор скорости переработки. Конструкция экструзионного агрегата, его технические возможности, в том числе производительность экструдера, имеют важное значение, однако в большинстве случаев не производительность экструдера определяет скорость, а, наоборот, технически обоснованная скорость переработки определяет выбор того или иного агрегата, включая размер экструдера. Скорость сдвига, развиваемая потоком расплава в формующей части матрицы, не должна превышать допустимых значений. Из расчетных формул, приведенных в табл. 5.1, 5.2, следует,что максимальная скорость сдвига обратно пропорциональна третьей степени радиуса матрицы, т. е. при изготовлении проводов малого размера критические режимы течения могут явиться фактором, ограничивающим скорость. Рассмотрим пример расчета максимальной скорости сдвига дня наиболее простого случая - инструмента для свободного наложения. Из формул, приведенных в § 5.1, нетрудно показать, что Y««. = 6e/7tZ)epA (5.65) где Z),p = (Z>„ + Z),)/2, см; A = (Z)„-Z)„)/2, а g - производительность (по объему), см/с, которую можно рассчитать по формуле е=?/р,; здесь д-производительность (по массе), г/с, а р,-плотность полимера при температуре переработки, г/см. Учитывая, что у • 100 п , 2 г. 2 \ где линейная скорость изолирования, м/мин я 0,0-плотность полимера при 20° С, окончательно получаем У max ~j (5.66) По этой формуле рассчитываем скорость изолирования для следздощих условий: £»заг = 0,5 мм, £)„ = 0,8 мм, В=1, к=т "IloT-ii = Р2о = 2100кг/мЗ, р:=1490кг/мЗ: 10(8-5) 100 1490 . " 20-=106 м/мин. Наиболее критичными условиями с точки зрения возникновения неустойчивого течения являются переработка материалов, характеризующихся низкими критическими скоростями сдвига (например, некоторых термопластичных фторополиме-ров), и тонкостенное изолирование малогабаритных жил при высоких скоростях. Например, при изолировании жил городских телефонных кабелей (диаметр жилы 0,32-0,6 мм) слоем ПЭ толщиной 0,15-0,2 мм при скоростях до 2500 м/мин скорость сдвига достигает (2 -3)-10* с~ . Результатом увеличения скорости является нарушение гладкости поверхности, что показано на рис. 5.37. Для обеспечения устойчивой работы на высоких скоростях рекомендуется применять матрицы с конической формующей частью, чертеж которой дан на рис. 5.36, На рис. 5.38 показаны зависимости скорости начала неустойчивого течения от угла входа в формуюшую часть матрицы  Рис. 5.37. Фото проводов, изготовленных йри скорости: /-200; 2-20; 3 - 2000 м/мин  при различных режимах перера. ботки различных марок ПЭ. Од. повременно для снижения скорости сдвига приходится значительно увеличивать температуру расплава (до 270-300° С), при-менять предварительный подогрев жилы перед входом в головку, чтобы при соприкосновении с ней не происходило охлаждение расплава, а также обогрев матрицы, температуру которой устанавливают на 30-50° С выше, чем температура расплава. Длительное пребывание полиэтилена при таких температурах неизбежно приводит к его окислению и деструкции. Поэтому следует стремиться к минимально возможному времени пребывания материала в экструдере, т. е. работать на экструдере минимально возможного размера и при максимальной его производительности. Для определения времени пребывания материала в экструдере следует исходить как из его производительности, так и из вместимости экструдера, т. е. объема материала, необходимого для заполнения экструдера: Диаметр червяка, мм Вместимость экструдера. град Рис. 5.38. Зависимость критической скорости V от угла входа в матрицу а для различных сортов ПЭ 25 38 50 63 90 0,75 Эти данные следует рассматривать как ориентировочные, так как вместимость экструдера зависит от конкретных конструкций червяка и головки, а при необходимости ее можно легко определить экспериментально. В целях предохранения материала от окисления при высоких температурах при остановках экструдера рекомендуется до остановки либо снизить температуру, либо заменить материал в экструдере на более термостойкий или на материал с повышенным содержанием антиоксида Немаловажным фактором, ограничивающим линейную скорость изолирования, является то, что с увеличением скорости происходит рост давления расплава в головке, а также ро* растягивающей нагрузки на жилу. На рис. 5.39 показа!* зависимости, полученные при изолировании жил городски телефонных кабелей обычными марками ПЭ; видно, что У* при скорости 1300 м/мин давление при ПТР, равном 0,5 г/10 mhHj достигает 50-60 МПа, что близко к предельно допустимы-   2000 \/, м/мин Рис. 5.40. Зависимость давления в головке р от скорости изолирования V для ПЭ марок; /-102-02К; 2-153-02К; 5-102-194 1100 V, м/мин Рис. 5.39. Зависимость давления р и натяжения F жилы в головке от скорости изолирования v. 1-3-ПТР = 2 г/10 мин, диаметр матрицы соответственно равен 1,05-0,9 и 0,72 мм; 4, 5-ПТР=0,5 Г/-10 мин, диаметр матрицы равен 1,05 (разные конструкции матриц);--давление; ----натяжение значениям для современных экструдеров. Из рис. 5.39 следует, что с уменьшением размера жилы давление соответственно увеличивается, а натяжение достигает 45-55 Н, что соответствует растягивающему напряжению 150-200 МПа и может приводить к вытяжке и обрывам жилы. Проблема снижения давления решается путем применения специальных композиций полиэтилена, предназначенных для высокоскоростной экструзии (рис. 5.40). Одним из основных факторов, определяющих возможную скорость изолирования и ошлангования, являются условия охлаждения готового изделия: прежде чем провод или кабель поступит на тяговое устройство, необходимо охладить полимер не только ниже температуры плавления, но и до такой температуры, при которой он не будет деформироваться и повреждаться. Теория процессов охлаждения полимерного покрытия рассмотрена ниже, а в настоящем параграфе рассмотрим некоторые вопросы влияния режима охлаждения на качество кабеля и на выбор линейной скорости. В качестве максимальных температур, до которых нужно охладить изоляцию до попадания ее на тяговое устройство, можно принять следующие: Материал Температура, ПЭНП ......................................................... 60-80 ПЭВП ...........................................................90-110 ПВХ-пластиуат ........................................... 60-90 ФЭП, ПФА................................................ 180-200 ЭТФЭ.......................................................... 160-180 ПВДФ .......................................................... 110-140 ПА-6 и ПА-610 ........................................ 160-190 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] bizcentr.com 0.001 |

||||||||||||||||||||||||||||||||||||||||