|

|

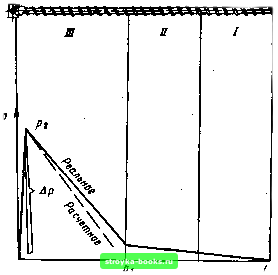

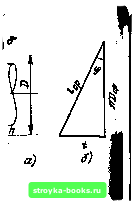

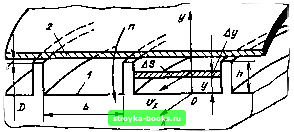

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] рице, внутри которых непрерывно движется изолируемая токопроводящая жила или полуфабрикат кабеля. Расплав полимера фильтруется через сменный пакет метал-лических сеток, размещаемых между цилиндром и головкой. Повышение давления в головке обеспечивается с помощью решетки с отверстиями, разбивающей поток расплава полимера на много потоков меньшего сечения (по числу отверстий). Решетка находится непосредственно за сетками по направлению движения к головке. На конце червяка расположена насадка, назначение которой-способствовать более равномерному течению расплава полимера, исключающему образование застойных зон, в которых скорость движения расплава равна нулю. Как правило, насадка имеет на поверхности кольцевую нарезку. При вращении из-за сил трения червяк нагревается и поэтому охлаждается с помощью холодной дистиллированной воды, протекающей в его теле через трубки, расположенные в продольных проточках. Так как полимер в различных зонах экструдера находится в различном состоянии и имеет различную плотность, то объем витков червяка в зоне / больше, чем в зоне III. Отношение этих объемов называется компрессией, или степенью сжатия, и количественно равно отношению плотности расплава к насыпной массе гранул. Компрессия в червяках для переработки пластмасс осуществляется, как правило, путем изменения глубины винтовой нарезки при постоянном по длине червяка шаге нарезки, а в червяках для переработки резиновых смесей чаще всего используется убывающий шаг нарезки. При выборке материалов для червяка стремятся к тому, чтобы сила трения между поверхностью червяка и расплавом полимера была минимальной, а между поверхностью червяка и втулкой цилиндра - максимальной. Рассмотрим изменение давления по пути движения расплава вдоль оси червяка. Перерабатываемый материал при перемещении из зоны / в зоне / испытывает сопротивление продвиже-, нию, складывающееся в результате действия сил трения о стенки кольцевой нарезки и поверхность втулки цилиндра и сил сопротивления, оказываемых элементами головки (инструмент, сетки и т. д.). Поэтому, если на входе в цилиндр в зоне загрузки давление равно атмосферному, то в зоне III и в головке оно повышается в десятки раз. Увеличению давления по длине червяка способствует также наличие компрессии. Изменение давления вдоль оси чс-чяка показано на рис. 5.8. При проведении расчетов, связанных с течением расплава полимера, как правило, пренебрегают изменением давления в зонах / и , принимая за противодавление Лр разность между давлением р2 на выходе в головку и давлением pi на  Рис. 5.8. Изменение давления вдоль оси червяка: - зоны: /-загрузки; И-переходная; Ш-дозирующая входе в Зону /, которое в этом случае принимается равным атмосферному: P=P2-Pi- (5.12) С одной стороны, наличие противодавления снижает производительность экструдера, с другой-способствует получению более плотной и гомогенной изоляции, препятствует образованию в изоляции воздушных включений. Расчет производительности Q экструдера основан на принципе наложения трех потоков расплава полимера в цилиндре, относящихся к единице времени: прямого Q„j,, обратного бобр и утечки Qy. Схема, приведенная на рис. 5.9, показывает направления этих потоков; на схеме приведены также обозначения, которые будут использованы в дальнейшем при выводе расчетных аналитических выражений [4]. Очевидно, что результирующий поток в единицу времени, или производительность экструдера, составит Q=Qnp-Qoep-Qyr. (5.13) прямой поток создается при вращении червяка и протекает 8 направлении скорости Vq, как это показано на схеме, братный поток направлен противоположно прямому потоку 51 возникает как следствие противодавления в цилиндре, фотиводавление создает и поток утечки, но этот поток "зникает в зазоре между гребнем нарезки червяка и втулкой  Рис. 5.9. Схема течения расплава в цилиндре экструдера цилиндра, необходимом для свободного вращения червяка. Естественно, что фактически существует единый поток расплава Q, который движется от загрузочной воронки к головке, а обратный поток и поток утечки лишь уменьшают этот общий поток и, следовательно, сжимают производительность экструдера. В общем случае течение жидкости описывается линейным дифференциальным уравнением Навье-Стокса: grad р = цАу, (5.14) где р-локальное давление; ц-вязкость; v-вектор локальной скорости расплава полимера; Л - оператор Лапласа. Если считать, что характер движения расплава полимера ламинарный, а сам расплав представляет собой несжимаемую изотропную жидкость, то для движения расплава по оси X со скоростью и, т. е. вдоль кольцевого канала червяка, уравнение (5.14) может быть представлено в следующей форме: (5.15) В представленной форме уравнение не требует, чтобы жидкость - расплав полимера - обладала ньютоновскими свойствами, а процесс был изотермичен. Это объясняется тем, что вязкость зависит от положения элемента жидкости в канале и определяется температурой и градиентом скорости в рассматриваемой точке. Однако решение уравнения в общем виде крайне затруднено, и поэтому делается ряд допущений, позволяющих в дальнейшем получить инженерные формулы для расчета производительности экструдера. Учитывая, что вязкость расплава незначительно изменяется в поперечном сечении канала, т. е. д\х/дг=0, можно упростить (5.15) следующим образом: 136 SyJ By 8у (5.16) Далее, считая, что температура расплава по всей площади сечения постоянна (изотермический режим), можно предположить постоянство вязкости расплава по поперечному сечению дх \dz дуЧ- (5.17) Кроме того, можно пренебречь изменением скорости течения по оси dvjdz = 0. Это полностью справедливо для червяков с малым отно1шением глубины нарезки к его ширине (А/6). Тогда dVx/dz = 0 или дх-ду -д-дх - Полученное выражение (5.18) относится к одномерному течению расплава в канале червяка, причем после сделанных допущений расплав должен рассматриваться как ньютоновская жидкость. Как указывалось выше, в реальном экструдере изменение давления по длине дозирующей зоны принимается линейным. В этом случае др ,Р Pi-Pi дх Дх Z-a где 1д-длина дозирующей зоны. Следовательно, если обозначить как М, то (1 Ах ду ц Ал: (5.19) После двукратного интегрирования получаем v = My/2 + Ay+B. (5.20) Граничные условия, необходимые для определения постоян-ibix Л и В в (5.20), могут быть сформулированы следующим °Разом. Прежде всего условно примем, что червяк непо-ижен, а цилиндр вращается вокруг него в сторону, противоположную направлению червяка, при этом относительное Ремещение червяка, расплава полимера и цилиндра не "Меняется. Тогда при ; = 0 г. = 0, а при y = h v = Vo. Поэтому В=0 и A = Vo/h-Mh/2. (5.21) Рис. 5.10. Эпюры скоростей прямого, обратного и результирующего потоков в канале червяка 1 А» С учетом того, что =~д находим (5.22) В (5.22) первое слагаемое представляет собой скорость прямого потока, а второе-скорость обратного потока, при этом потоком утечки пренебрегаем. Графически выражение (5.22) можно интерпретировать в виде эпюры скоростей, как это показано на рис. 5.10. Для того чтобы выразить объемную производительность экструдера через параметры экструдера, прежде всего рассмотрим схему канала червяка с движущимся в нем потоком расплава (рис. 5.11). Элементарный объемный расход материала в единиц) времени AQi или производительность в рамках элементарного  Рис. 5.11. Схема канала червяка с движущимся в ием\потоком расплав» 138 участка может быть выражена через скорость потока на ;,дементарном участке: AQi = ViAS=v,bAy. (5.23) рассматривая Q как lim Agj при л-+оо (Л-О) и переходя 1 = 1 к бесконечно малым приращениям, получаем: С учетом (5.22) ьфк bh dip (5.24) (5.25) 1 12ц Ах" Далее выражаем Vq, Ь и Ар/Ах через параметры экструдера: частоту вращения п, диаметр червяка D, длину червяка I и параметры винтовой нарезки: Vo=nDncos(p. (5.26) Если обозначить расстояние вдоль оси червяка, соответствующее расстоянию Лл: по оси канала червяка, как А/, то А/=Ал:8Шф и Ах = А 8Шф. Из анализа рис. 5.10 следует, что 6 = (а -6)со8ф и a = nDtg(p. Считая, что Ь<а, получаем b = nDsin(p. С учетом (5.26)-(5.28) находим (5.27) (5.28) (5.29) Q =- -h-- Вьфажение (5.29) не учитывает влияния потока утечки. С учетом потока утечки =-2--щг А/-щы- - Обозначим длину дозирующей зоны экструдера L12 и давление ассы соответственно в начале и конце дозирующей зоны " Pi и Pj. Тогда, считая, что давление увеличивается Начала дозирующей зоны, а в загрузочной и переходной онах давление равно атмосферному и изменение давления Постоянно по длине потока, получаем (5.31) 139 Ap/Al={p2-py)/Li2- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [ 22 ] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0011 |