|

|

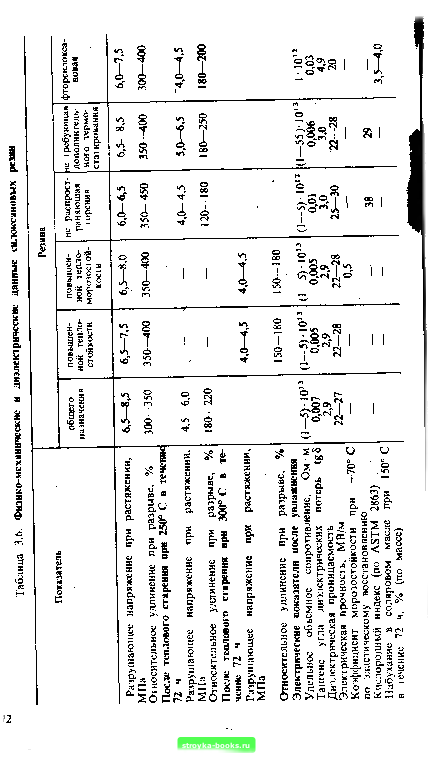

Главная Производство кабелей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [ 11 ] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Фирма Du Pont выпускает различные типы полиэфирных ТЭП Hytrel различных марок (4055, 4056, 5555 и др.), различающихся молекулярной массой и применяющихся в качестве щланговых оболочек кабелей. i Хайтрел обладает высокой влагонепроницаемостью, высокой стойкостью к истиранию, стойкостью ко многим маслам и топливам, сохраняет гибкость при низкой температуре. Полиэфирные ТЭП легко перерабатываются на обычном экструзионном оборудовании. 3.4! СИНТЕТИЧЕСКИЕ КАУЧУКИ ПОВЫШЕННОЙ НАГРЕВОСТОЙКОСТИ 3.4.1. Силоксановый каучук и резины на его основе. Развитие современной техники потребовало создания новых эластичных материалов, работающих в диапазоне температур от -60 до + 250° С и имеющих достаточно высокие физико-механические и диэлектрические параметры. В наибольшей степени этим требованиям отвечают резины на основе силоксановых каучуков. Силоксановые каучуки представляют собой высокомолекуч лярные кремнийорганические соединения, которые получаютс при конденсации силандиолов и представляют собой цеп чередующихся атомов кремния и кислорода: R, R, 1 I t -Si-0 -Si-0-S1-о I I I "z где Ri и R2 могут быть как алифатическими, так и ароматическими радикалами, придающими каучукам специфические свой; ства. В Советском Союзе выпускаются наряду с диметилполи-силоксанами (СКТ) метилвинилполисилоксаны (СКТВ), метил-винилфенилполисилоксаны (СКТМФ) и др. Силоксановые каучуки имеют молекулярную массу 400000-1000000. В кабельной промышленности применяют, как правило, готовые резиновые смеси на основе силоксановых каучуков. Это обстоятельство значительно упрощает весь цикл изготовления электротехнических изделий. Силоксановые резиновые смеси представляют собой малокомпонентные системы, стоящие, в основном, из каучука, наполнителя и вулканиз; ющего агента. В качестве усиливающего наполнителя применяется тонк дисперсный диоксид кремния (аэросил), который позволя получать резины с высокими физико-механическими парам рами. Кроме кремнеземных наполнителей применяются другие инертные наполнители, которые придают резинам специфические свойства: улучшают шприцуемость (диоксид титана), повышают твердость и маслостойкость (каолин, диатомит), придают электропроводность (технический углерод). При применении кремнеземных наполнителей (аэросила) наблюдается изменение технологических свойств резиновых смесей, т. е. происходит структурирование, что, в свою очередь, является следствием взаимодействия макромолекул каучука с активным кремнеземным наполнителем. Для предотвращения этого явления в силоксановые смеси вводятся специальные антиструктурирующие добавки (низкомолекулярные силоксан-диолы), которые существенно замедляют структурирование смесей. Для усиления отдельных свойств силоксановых резин в Их состав вводятся небольшие количества специальных добавок, в основном, оксидов и диоксидов металлов переменной валентности, которые повышают сопротивление резин тепловому старению, сопротивление деструкции при высоких температурах в условиях ограниченного доступа воздуха и другие свойства. В отличие от резиновых смесей на основе органических каучуков силоксановые резиновые смеси .вулканизуются органическими пероксидами (пероксидами бензоила, дикумила, дитрегичкого бутила, 2,4-дихлорбензоила и др.). Вулканизация пероксидами протекает в результате дегидрирования боковых радикалов с последующей сшивкой молекулярных цеяей углеродными мостиками. Существуют другие способы вулканизации силоксановых резин: радиационная вулканизация (воздействие у-лучей или элементарных частиц высокой энергии), вулканизация по функциональным концевым группам, преимущественно гидроксиль-ным (гидросилилирование). В процессе вулканизации выделяются продукты разложения пероксида, которые в определенных количествах сохраняются в резинах в свободном и связанном виде и после вулканизации, о этом отношении пероксид дикумила имеет некоторое преимущество перед пероксидом бензоила, так как образующаяся при распаде последней бензойная кислота снижает теплостойкость резин, особенно в условиях ограниченного доступа оздуха, что выражается в снижении механической прочности резин и появления липкости. Поэтому вулканизацию силок- ановых резиновых смесей, как правило, проводят в две тадии: первая стадия при температуре 120-150° С под «влением или при 325-375° С без давления на воздухе Вторая стадия в термошкафу с циркулирующим горячим "Здухом при температуре 200-250° С (обычно на 25° С выше температуры эксплуатации изделий). Продолжительность второй стадии зависит от толщины вулканизуемого изделия. Во время второй стадии вулканизации, во-первых, удаляются летучие, главным образом, продукты разложения пероксида, низкомолекулярные продукты реакции и др., а во-вторых, улучшаются физико-механические и диэлектрические параметры резин, особенно при низких и высоких температурах. Вторую стадию вулканизации нельзя заменить увеличением длительности процесса или повышением температуры на первой стадии вулканизации. Силиконовые резины не совмещаются с резиновыми смесями на основе органических каучуков, поскольку при попадании в смесь на основе силоксановых каучуков веществ, содержапщх ненасьпценные связи (неозон Д, каптакс и др.), вулканизация смеси не происходит. В кабельной промышленности силоксановые резины применяются в качестве изоляционной оболочки проводов и кабелей. Основными требованиями электротехнической промышленности к силоксановым резиновым смесям являются стабильность свойств во времени, пригодность к шприцуемости и возможность вулканизации в воздушной среде при атмосферном давлении в течение всего срока хранения смесей. В настоящее время силоксановые резиновые смеси благодаря применению эффективных антиструктурирующих добайок не требуют предварительного вальцевания перед их переработкой в изделия. Однако в некоторых случаях необходимо вальцевание смесей, которое может осуществляться на обычных вальцах при температуре валков не вьппе 40° С. Шприцевание смесей может осуществляться на червячных прессах, используемых в резиновой промышленности. Плавная работа червячного" пресса обеспечивается при принудительном его питании с помощью питающего ролика. Непрерывная вулканизация без давления в горячем воздухе- наиболее распространенный способ вулканизации кабельных изделий. Время вулканизации и связанные с ним скороста шприцевания определяются толщиной оболочки, температурой, диаметром изолируемого изделия и длиной вулканизационной камеры. Непрерывную вулканизацию кабельных изделий можно проводить также в паровой среде под давлением. Отличительным свойством силоксановых резин является их высокая теплостойкость. Обычная температура эксплуатация силоксановых резин 180° С, но они могут длительно работать при температуре 200-250° С и кратковременно при 300° С, при этом физико-механические параметры остаются на достаточно высоком ypQBHe. Распад цепей вулканизованного полимера начинается при 400° С. Теплостойкость, морозосгойкость и другие свойства сил саповых резин зависят от применяемого типа силоксанов каучука, имеющего различные органические радикалы в боковой цепи (метильные, винильные, этильные, 3,3,3-трифтор-пропильные). Заменой части метильных звеньев на винильные достигается увеличение скорости вулканизации резиновых смесей. Введение небольших количеств фенильных звеньев позволяет нарушить регулярность структуры полимера и повысить морозостойкость силоксановых резин. Силоксановые резины кроме высокой теплостойкости и морозостойкости обладают также высокой озоиостойкостью, малым влагопоглощением, хорошей огнестойкостью и имеют высокие диэлектрические свойства, мало изменяющиеся в процессе увлажнения и в диапазоне температур от 20 до 200° С. Фторсилоксановые резиновые смеси изготовляются на основе фторсилоксановых каучуков. Фторсилоксановые каучуки получаются методом полимеризации органоциклосилоксанов, где часть метильных звеньев метилоксанового каучука заменена на 3,3,3-трифторопропил. Введение в силоксановые полимеры 3,3,3-трифторпропиль-ных звеньев позволяет получать фторсилоксановые резины с повышенной стойкостью к воздействию алифатических, ароматических и хлорсодержащих растворителей. Основным наполнителем фторсилоксановых резин является тонкодисперсный диоксид кремния, обеспечивающий наибольшую прочность. Применяются и инертные наполнители. Для повышения термостойкости вводят комбинацию диоксида титана и красного оксида железа. При комнатной температуре механические параметры фторсилоксановой резины ниже, чем резины на основе фторкаучука, но при повышении температуры до 200-250° С ее прочность падает незначительно в отличие от резин на основе фторкаучуков. Фторсилоксановые резины обладают высокой морозостойкостью ( - 60° С). Переработка фторсилоксановых резиновых смесей производится аналогично переработке силоксановых резин. Вулканизуются резиновые смеси в две стадии: первая - в прессе или на воздухе и вторая-прогрев в термошкафу при 200° С в течение 6-12 ч. С учетом требований кабельной промышленности разработаны рецептуры силоксановых резин специального назначения. Это такие требования: работоспособность в интервале температур от -60 до + 200° С; повышенная теплостойкость с работоспособностью в интервале от -60 до +250° С; повышенная тепло- и морозостойкость с работоспособностью в интервале температур от -90 до +250°; резина не должна подвергаться дополнительному термо-статированию;  резина не должна распространять горения; повышенная маслобензостойкость для шланговой оболочки с работоспособностью в интервале температур от -60 до +200° С. Силоксановые резины применяются в качестве изоляционной оболочки теплостойких проводов и кабелей различного назначе-дия: в выводных проводах для электродвигателей, монтажных, авиационных нагревательных проводах, судовых кабелях со фОКОМ службы 25 лет и др. К недостаткам силоксановых резин можно отнести их низкое сопротивление раздиру, набухание в бензине и ароматических углеводородах, а также их малую стойкость к воздействию минеральных кислот и щелочей, особенно при экстремальных температурах. В табл. 3.6 приведены основные физико-механические и диэлектрические данные силоксановых резин различного назначения. 3.4.2. Фторсодержащий каучук. Наибольшее распростравение получили три типа фторсодержащих эластомеров: с содержанием фтора 53-70% на основе винилиденфторида (Ср2 = СН2) с гексафторпропиленом (Ср2 = СР -CFj) и винилиденфторида с трифторхлорэтиленом (Ср2 = РС1) с работоспособностью в интервале температур от -40 до +200° С с высокой термо-, химо- и коррозионной стойкостью; с содержанием фтора 30 - 40% (фторсилоксановые) с работоспособностью от -55 до +250° С и сочетающие высокую термостойкость силоксанового каучука и маслостойкость фтор-каучука; фторалкилоксифосфазеновый каучук, по свойствам близкий к фторсилоксанам. Фторкаучуки обладают J достаточно высокой термостойкостью, что объясняется большой энергией связи С - F (от 400 до 500 кДж/моль). Полная насыщенность фторсодержащих каучуков обусловливает их химическую стойкость к кислороду, озону, маслам, автоматическим, алифатическим и хлорированным углеводородам при повышенных температурах. Набухание вызывают полярные растворители, а также ледяная уксусная кислота. Под влиянием щелочи фторкаучуки гидролизуются. Фторкаучуки радиационно нестойки, при воздействии у-излучения они структурируют, что выражается в потере растворимости и резком изменении механических свойств. "Фторкаучуки имеют удовлетворительные электрические свой-тва при нормальной температуре, которые с повышением температуры заметно ухудшаются, что связано с их полярностью. Резины на основе фторкаучуков являются малокомпо-**бнтными системами и состоят из каучука, наполнителя, [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [ 11 ] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0011 |