|

|

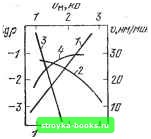

Главная Электрооптические эффекты [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [ 54 ] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78]  пературой подложки, скоростью роста, содержанием кислорода в рабочей газовой смеси Аг -О2, потенциалом мишени. Процесс катодного реактивного распыления индия осуществляют при давлении 1,33-10- Па (ЫО- мм рт. ст.). Отрицательный потенциал на мишени варьируется в диапазоне 700... 3000 В, плотность тока на мишени порядка 0,3... 0,4 мА/см, рабочее давление (2,7...9,3)-10-1 Па [(2...7)-Ю-з мм рт. ст.] [4.12]. Для различных соотношений Аг-О2 при постоянном времени напыления удельное сопротивление 1П2О3 растет с увеличением содержания О2. При этом наблюдается снижение скорости роста пленки (рис. 4.4, кривые 1, 2). Увеличение потенциала мишени приводит к уменьшению р и росту скорости их осаждения (кривые 3, 4). Увеличивая содержание О2 в рабочем объеме или снижая С/м, можно, получать пленки 1П2О3 с низкой электрической проводимостью. Прозрачность пленок в диапазоне длин волн 0,35 ... ... 0,95 мкм также определяется технологическими режимами. При содержании кислорода в рабочем объеме до 1% получаемые пленки темные и уменьшают свою прозрачность до 20% при 0,2%О2 в Аг. По мере увеличения процентного содержания кислорода в рабочей смеси газов при прочих равных условиях прозрачность пленок резко возрастает и достигает 95% при 2%-ном содержании О2 в Аг. Дальнейшее увеличение содержания кислорода практически не приводит к изменению прозрачности. Прозрачность пленок 1П2О3 уменьшается также с увеличением С/м- Температура подложки также влияет на свойства пленок 1П2О3. При получении пленок распылением при Рраб=1,33 Па (10-2 мм рт. ст.) в газовой смеси с 2%-ным содержанием 62 при /м=2 ... 2,5 кВ удельное сокротив-ление пленок 1П2О3 заметно уменьшается с увеличением температуры подложки. Увеличение температуры под- Ог,% Рис. 4.4. Зависимость р и ско-)ости напыления v пленок П2О3 от содержания кислорода в аргоне и напряжения на мишени. /-Igp (О2); 2-V (О2); 3- ложки Тп приводит к уменьшению скорости роста Пленок и при Гп=300°С составляет 6 нм/мин. Исследо вания прозрачности пленок ШгОз показали, что температура подложки во время напыления не влияет на прозрачность пленок в диапазоне длин волн 0,35... 0,95 мкм. При температуре подложки 300°С получены пленки с поверхностным сопротивлением до 20 Ом/П и прозрачностью -90%. Хорошие результаты получены при катодном распылении чистого металлического Zn или Zn--2%Cd. Оказалось, что при хорошей прозрачности пленки ZnO обладают сравнительно небольшим поверхностным сопротивлением 10 ... 103 Ом-см-2 [4.14]. Их коэффициент пропускания составляет 80% и практически не зависит от длины волны в интервале 400... 1100 нм. Оптимальными условиями нанесения пленок ZnO являются: расстояние от катода до анода 20 мм; то.к катодного разряда 50... 100 мкА; при распылении диска из чистого цинка давление воздуха составляет 2,66-1,33 Па (10-2-2-10-2 мм рт. ст.), а при распылении цинкового диска с примесью Cd - (7,98-10,64) Па [(6-8) -lO- мм рт. ст.]. Скорость осаждения составляет 30.. .40 нм/мин. Способом реактивно-катодного распыления в вакууме получены также пленки ТпгОз в системах 1п20з -Sn02, 1П2О3 -Zr203, 1П2О3 -PbO. Для получения пленок 1П2О3 - Sn02 используют го-рячештампованную охлаждаемую водой мишень состава 1п20з-[-9%)5п02, которая распыляется в поле постоянного тока. Газ аргон пропускается через камеру с контроли-руекой скоростью. Свойства пленки 1п2-зс5пзсОз-з/ в значительной степени зависят от природы подложки, ее температуры, скорости протекания и состава газа. Пленки, полученные методом реактивно-катодного распыления, отличаются высокой химической чистотой и однородностью структуры. Этот метод позволяет получать высокую проводимость и прозрачность в видимой области при высокой точности и воспроизводимости процесса нанесения пленок. Толщину электропроводящих прозрачных пленок, нанесенных на подложку, измеряют при помощи интерференционного микроскопа МИИ-4 по сдвигу интерференционных полос, полученных от пленки и от подложки. Такие измерения проводят по краю пленки. Однако условия роста пленки на краях и в центральной области существенно различны, что вызывает значительную неоднородность пленки по толщине. Чтобы измерить толщину пленки в какой-либо точке, нужно подложку освободить от пленки вблизи этой точки. Для этого можно использовать способ получения отверстий в пленках при помощи лазера [4.15]. Параллельный пучок света от лазера направляется на пленку, материал которой на освещенном участке, частично испаряется, а частично собирается в мелкие капли. В результате в пленке образуется отверстие с четкими краями. Измерение величины сдвига интерференционных полос можно производить с точностью до 0,1 ширины между полосами, что соответствует точности измерения толщины ±0,03 мкм. Также не разрушая пленки, можно производить ее измерения лазерным элипсометром. 4.2. МЕТОДЫ СОЗДАНИЯ КОНФИГУРАЦИИ ПЛЕНОЧНЫХ ПОКРЫТИИ В ТЕХНОЛОГИИ ЖКИ Для получения конфигурации электродов ЖК устройства используют следующие методы: фотолитографии- тонкие пленки наносятся на всю поверхность подложки, а затем вытравливаются участки не защищенные фоторезистом [4.16-4.18]; масочный-нанесение пленок заданной конфигурации на подложку осуществляется посредством масок [4.19]; электронно-лучевой, лазерный - определенные участки нанесенного на подложку сплошного слоя удаляются за счет теплового воздействия электронного или лазерного луча [4.20]. Фотолитографический метод. Выбор фотолитографии для получения конфигураций электродов индикаторных устройств обусловлен ее достоинствами: возможностью создания элементов любой конфигурации, высокой разрешающей способностью, воспроизводимостью, а также высокой производительностью. Для проведения процессов фотолитографии используют фоторезисты - светочувствительные материалы, изменяющие свою растворимость при облучении. В зависимости от механизма фотохимических процессов, протекающих в фоторезистах под действием света, и характера изменения их свойств, фоторезисты подразделяются на негативные и позитивные. В негативных фоторезистах при облучении через позитив протекают процессы, приводящие к потере растворимости пленки фоторезиста, в результате обработки проявителем удаляются [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [ 54 ] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] 0.0021 |