|

|

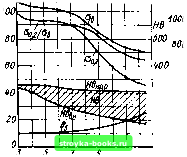

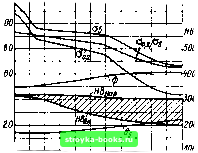

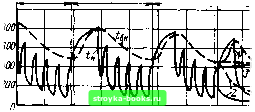

Главная Применение термической обработки [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] BOO-600 400-\ 200  600- 300 ioo] W гоо 200 11 »,мм 100 01 о  4,5 7,5 10,5 13,5 16,5 ,мм Рис. 4. 10. Влияние толщины стенки 6 стальных труб на их механические свойства после индукционного улучшения: о - сталь 25 (/зак= 1000 °С; Уф = 30°С/с- /„„,= = 500 "С; Уо„т=10<С/с); б - сталь 45 ((з„ = 900>С; Уф = 30°С/с; /„„, = 600 °С; „„T=10°C/c) чивается от О до 50 %, упрочняющий эффект индукционного улучшения хотя и снижается, все же остается на высоком уровне. Индукционное улучшение труб с этими толщинами стенок является эффективным, поэтому определенная толщина стенки, до которой этот эффект сохраняется (в которой доля структур неполной закалки составляет около 50 % площади сечения), составляет бэф = 7,0-н7,5 мм для стали 25 и бэф== = 134-13,5 мм для стали 45 [2]. При толщинах стенок труб, больших значения б,ф, прочностные свойства их после индукционного улучшения резко падают, а пластические лишь незначительно возрастают. Эффективность индукционного улучшения этих труб становится неочевидной. Свойства их все более приближаются к исходным для стали обеих марок. При толщинах стенок труб б= 12,5-h 13,0 (из стали 25) и б = 20ч-21 мм (из стали 45) упрочняющий эффект индукционного улучшения исчезает полностью. В результате индукционного улучшения не всегда и не на всех марках стали удается получить требуемое сочетание прочностных и пластических свойств: температура индукционного отпуска оказывается недостаточной, хотя и предельно близкой к Ас\. Повышение температуры отпуска выше Ас\ опасно, так как может привести к аустенитному превращению и полной ликвидации эффекта отпуска закаленной стали. В этом случае необходимо или замедлять нагрев, или давать выдержку при максимально возможной температуре отпуска. Оба эти мероприятия хотя и полезны, но индукционный нагрев делают экономически нецелесообразным. 4.5. ТЕРМОЦИКЛИЧЕСКАЯ ОБРАБОТКА О возможностях управления свойствами изделий путем комбинирования различных режимов индукционного нагрева и душевого охлаждения было сказано выше. Правда, наибольший эффект достигается в сочетании прочностных и пластических свойств. До последнего времени применение индукционного нагрева и душевого охлаждения для регулирования вязких свойств изделий не было известно. Одним из наиболее эффективных методов воздействия на вязкие свойства стали является метод термоциклической обработки (ТЦО), обеспечивающий значительное размельчение зерна в стали и существенно повышающий ее ударную вязкость. Однако классические способы ТЦО предусматривают сравнительно медленный нагрев в промежуточной области температур и еще более медленное охлаждение (в большинстве случаев на воздухе). В результате процесс термической обработки изделий становится чрезвычайно длительным (для достаточно массивных изделий исчисляемым часами), затрудняется включение ТЦО в общий цикл изготовления изделий, наконец, прочностные характеристики изделий оказываются весьма низкими. В целях исключения этих недостатков во ВНИИ ТВЧ был разработан и опробован на большом количестве изделий из стали различных марок способ циклического ускоренного нагрева с промежуточным импульсным охлаждением (сокращенно ЦУНПИО). При разработке способа исходили из ранее проверенного авторами положения: если изделия в интервале Ас\-Асг нагревать циклически с постепенно снижающейся от цикла к циклу температурой, а охлаждение между циклами осуществлять им-пульсно (так, чтобы к концу каждого этапа охлаждения температура в центре или на внутренней поверхности изделия оказывалась не ниже температуры начала мартенситного превращения в стали), то в результате можно получить в изделиях наряду с высокими значениями предела прочности и относительного удлинения повышение значений ударной вязкости при отрицательных температурах, особенно составляющей ударной вязкости, соответствующей работе развития трещин; повышение сопротивления металла хрупкому разрушению; снижение температурного порога хладноломкости, а также высокую однородность свойств по периметру и длине изделия. - Экспериментально было установлено, что снижение температуры в каждом следующем цикле нагрева зависит от числа циклов и может быть определено по эмпирической формуле A = £i(,-1), где п - число циклов нагрева; - порядковый номер цикла. Из теории металловедения известно, что чем мельче исходное зерно стали, тем быстрее и полнее происходят в ней фазовые превращения при нагреве выше Ас\. При очень мелком зерне избыточный феррит в доэвтектоидной стали может полностью исчезнуть при температуре, меньшей Асъ для этой стали. В условиях многократного нагрева такое превращение ускоряется еще больше. Авторами установлено, что чем больше циклов нагрева претерпевает сталь, тем ниже может быть температура последнего цикла (но не ниже ЛС). Таким образом, постепенно снижающаяся температура циклического нагрева обеспечивает решение по крайней мере двух важ- ных задач: во-первых, отсутствует перегрев стали и происходит еще большее раамельчение зерна, одновременно с чем осуществляется практически noAiafl фазовая перекристаллизация доэвтектоидной стали; во-вторых, благодаря этому заметно экономится электроэнергия. Применение импульсного охлаждения обеспечивает достаточно быстрый отвод тепла из всех слоев сечения, причем в наружных слоях образуется структура сорбита закалкн, а во внутренних слоях или в центре изделия аустенит переохлаждается до температуры, близкой к началу мартеиситного превращения (Мн), и при последующем нагреве также распадается с образованием тонкопластинчатого сорбита. Экспериментально установлено, что при импульсном охлаждении наилучшие результаты по однородности структуры и величине зерна по сечению изделий достигаются, если температура в центре или на внутренней поверхности изделий к моменту прекращения любой серии импульсов находится в пределах от Мн-}-175 °С до Мн. Охлаждение ниже Мн нежелательно, так как может привести к образованию мартенсита и ухудшению свойств изделия. Охлаждение до температур, превышающих Мн + 175 °С, не обеспечивает нужной дисперсности перед очередным циклом нагрева и в конечном итоге существенно снижает эффективность циклического нагрева, не позволяя получить желательное сочетание свойств в изделиях. При соблюдении этих условий к моменту достижения изделием температуры Ас[ в каждом следующем цикле нагрева все сечение приобретает достаточно однородную и мелкодисперсную структуру, тем более однородную, чем больше порядковый номер цикла нагрева. Поэтому с каждым следующим циклом нагрева превращение исходной структуры в аустенит в интервале Ac\-\-ti происходит все быстрее и полнее, и для него требуется все меньшая конечная температура время же нагрева определяется допустимым градиентом по сечению, который должен быть как можно меньше для получения наибольшей однородности аустенита по сечению изделия. Размельчение зерна и повышение однородности структуры приводят к увеличению прочности и заметному возрастанию ударной вязкости изделия, что в конечном итоге приводит к повышению его надежности. Число циклов нагрева и импульсов охлаждения может быть любым, но не меньшим трех. Если число циклов нагрева больше шести, эффект размельчения зерна от каждого следующего цикла становится ничтожно малым и существенной роли ие играет. Число импульсов охлаждения дапжио быть тем больше, чем больше размер изделия. Окончательное же охлаждение может быть различным и обычно выбирается в зависимости от требуемого сочетания прочностных, пластических и вязких свойств обрабатываемых изделий. Эксперименты проводили на картах, вырезанных из спиральношов-ных труб диаметром 1020X10, размером 500X500X10 мм из стали 1712СФ (С - 0,2 %; Мп - 1,34 %; Si - 0,45; S - 0,04 %; Р - 0,019 %; V - 0,07 %), обработанных пяти различным режимам; на патрубках труб из стали 25 (С -0.28%; Si -0,3%; Мп -0,8%; Сг -0,1 %; Рис. 4. II. Кривые циклического нагрева и импульсного охлаждения наружной ((„) и внутренней ((ан) поверхностей труб из стали различных марок: о - 17Г2СФ; 6 - 25; в - 45Г; / - после последнего импульса охлаждения нагрев до Ас\ и закалка; 2 - после последнего импульса полное охлаждение трубы; 3 - после последнего импульса охлаждения иа воздухе a)t„,ttH°C 1и.икп Шаикл Охя.  5 10 15 го 25 30 35 Wz.c б) и.Цн.с то SO0K Ь) t,;tb.:c О lttw/)! Лцим . Шиикл . Рая. 600 400 S 10 15 20 25 30 35 Wx.c Ni - 0,1 %) диаметром 168 мм с толщиной стенки 6 = 5 мм и длиной 500- 700 мм, обработанных по пяти различным режимам; на патрубках труб из стали 45Г (С - 0,47 %; Si - 0,3 %; Мп - 0,85 %; Сг - 0,2 %) диаметром 168 мм с толщиной стенки 10 мм и длиной 700 мм, обработанных по пяти различным режимам. Общим для всех сери!} экспериментов было.следующее: применение индукционного метода нагрева на частоте/= 1000 Гц при средней скорости первого нагрева Уср» 15-=-25 °С/с и последующих циклов нагрева Уср»70-ь80 °С/с; использование наружного импульсного охлаждения между циклами нагрева с длительностью импульсов 0,5-1,0 с и пауз между ними 1,0-2,0 с при различном количестве импульсов в зависимости от толщины стенки изделия. Плотность орошения водяным душем в импульсе составляла AfO,l м/(с-м°). Импульсное охлаждение осуществлялось с помощью времязадающего устройства (ВЗУ), специально разработанного для этих целей в институте. Температурные кривые нагрева и охлаждения образцов приведены на рис. 4.11. d. s s s I s £ О О О О CD CD О О Ю LO ef -ef Ю > Ю О Ю ) CD t-- CD О Ю Ю О Ю -ef -ef

ю со CN CN см см О СМ с см - см см о о о ю со - » 00 ю со о со о ю о ю - to <Js со CD CD ;D о о о ю со со - 00 ю со со о о ю ю со CN со со ю да 3 о "3 CN I >.СО I II g j ° 2~ X « S g.o s г9С о; о; cj 3 3 3 Ф са л S S S о. а. с : : о S а а о о ° о о Jo ё 3§ >,!0 О) О, си S =5 II 3 3 3 3 с 5 5 5 >. о 1=; X к • - I m S а. о. а. CJ CJ о S С С Н cu ч 5 2 J о CJ \о »о lO " о а. S = о 3 II 5 - § S S о о о о ж со Ю -сГ со см сч о 0 ю ю ю 01 ю со Ю CD to t-- о ю о ю

со CN ° с1> си а> 3 3 3 5 S S S о CJ CJ о- = о- X о So о о о g. - 5 s2 (С Ф to 2 u о У У У =5 £ a.o.a.g S II о о о Результаты механических испытаний образцов, вырезанных из труб, приведены в табл. 4.3. Из этой таблицы следует, что применение ЦУНПИОдает существенное повышение ударной вязкости на всех исследовавшихся марках стали, при этом пластические и прочностные свойства оказываются на достаточно высоком уровне. Ни Один из ныне существующих методов термоциклической обработки не обеспечивает столь значительного повышения прочности стали исследовавшихся марок при Одновременном повышении их ударной вязкости более чем вдвое. Применительно к трубным сталям {17Г2СФ) метод ЦУНПИО обеспечивает существенное снижение порога хладноломкости, а также достижение равнопрочности, равнопластичности и равновязкости потолщине стенки и периметру труб, в том числе и сварных (спирально- и прямошовных). Цикличность ускоренного нагрева в межкритическом интервале температур и достаточно высокая интенсивность подстуживания между циклами нагрева, приводящая к некоторому переохлаждению образующегося при нагреве ауетенита и его распаду в интервале температур между Лг и Мн, обеспечивают повышение плотности несовершенств строения структуры, а постепенность снижения температуры от цикла к циклу и многократность прямого и обратного превращений в структуре создают условия для равномерного распределения этих несовершенств строения в микрообъемах. В результате существенно повышаются как прочность стали, так и ее пластичность и вязкость. Совершенно очевидно, что обычные методы термоциклической обработки не могут обеспечить подобного эффекта. 4.6. КОМБИНИРОВАННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА Одним из наиболее простых и часто применяемых видов комбинированной термической обработки является способ, сочетающий пламенный (печной) нагрев с индукционным. Этот способ выгоден тем, что экономия электроэнергии позволяет максимально использовать преимущества и эффективность индукционного нагрева в сочетании с печным. Способ разработан для заводов, где применяется пламенный нагрев, так как он позволяет существенно повысить производительность процесса термической обработки труб без коренной перестройки производства. Суть способа заключается, в том, что пламенный подогрев ведут таким образом, чтобы наружная поверхность трубы к моменту прекращения нагрева имела температуру на 100-120 "С выше точки Кюри (к = = 750 °С), а внутренняя - на 100-120 °С ниже точки Кюри. Затем производят термостатирование трубы до выравнивания температуры по сечению на уровне точки Кюри и, наконец, быстро догревают все сечение трубы до температуры аустенитизации с помощью индукционных нагревателей, питаемых от генератора с частотой, обеспечивающей одновременный нагрев всего сечения трубы (т. е. при условии, когда горячая глубина проникновения тока Дг больше или равна толщине стенки трубь! б). В результате такого нагрева удается обеспечить максимальную пол- [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] 0.0014 |

||||||||||||||||||||||||||||||||||||||||||||||||||||