|

|

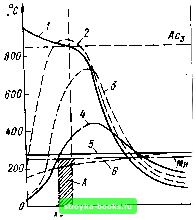

Главная Применение термической обработки [0] [1] [2] [3] [4] [ 5 ] [6] [7] [8] [9] [10] [11] [12] [13] [14] 3.6.ОТПУСК ПОВЕРХНОСТНО ЗАКАЛЕННЫХ ИЗДЕЛИЙ Отмечено, что после поверхностной закалки твердость поверхности может быть на 4-5 HRCs выше, чем при обычной закалке со сквозным нагревом. Возможные причины явления сверхтвердости уже были названы: тонкое строение мартенсита, повышенная концентрация углерода в мартенсите и наличие на поверхности значительных сжимающих остаточных напряжений. Для снижения остаточных напряжений, которые могут сказаться отрицательно на свойствах слоя и изделия в целом, применяют отпуск. На рис. 3.4 показано изменение твердости поверхности после отпуска. Из кривых видно, что уже при низких температурах отпуска наблюдается снижение твердости поверхностно закаленного изделия. По-видимому, при таких температурах протекают те процессы низкого отпуска, которые в условиях обычной закалки происходят в процессе закалочного охлаждения. При температуре отпуска 200 °С твердость поверхностно закаленного изделия сравнима с твердостью, полученной после объемной закалки с нагревом в печи. Таким образом, если после поверхностной закалки применять отпуск выше 200 °С, то явление сверхтвердости исчезает. Поэтому для сохранения повышенной твердости отпуск проводят при температуре лишь немного выше 100 °С. При низком отпуске поверхностно закаленных изделий твердость снижается главным образом в пределах слоя Хк, где структура состоит преимущественно из мартенсита. На глубине Хк и далее средняя твердость практически не меняется. Это дает основание определять глубину закаленного слоя, пользуясь кривой Н50 на рис. 3.1 после низкого отпуска. Продолжительность нагрева при низком отпуске, как правило, определяется условием получения перепада температур по сечению закаленного слоя в пределах ± 10 °С, так как большая разность температур вызывает неравномерность твердости слоя. При отпуске с нагревом в печи во избежание перегрева поверхности атмосферу печи не нагревают выше верхнего предела заданного интервала температур. Вследствие этого нагрев осуществляется медленно и процессы отпуска мартенсита успевают завершиться к тому моменту, когда изделие прогреется до заданной температуры. Указанный перепад температур по сечению закаленного слоя следует выдерживать и при отпуске с индукционным электронагревом, что возможно лишь при медлен- HRC, 70

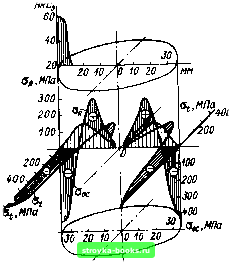

о 10О 200 300 400 500 t°C Рис. 3.4. Зависимость твердости по-верхностио закаленных изделий от различных режимов отпуска: X - обычный отпуск; • - электроотпуск; О - самоотпуск; Д - уровень твердости после объемной закалкн с нагревом в печи ном нагреве (прн малых удельных мощностях подводимой энергии). Исключение составляют тонкостенные изделия, например гильзы, которые можно равномерно прогреть индукционным методом сравнительно быстро. В этих случаях следует учитывать, что кратковременность нагрева при электроотпуске может вызвать неполноту завершения процессов отпуска мартенсита, свойственные заданному уровню температур, и для достижения уровня твердости н степени снижения остаточных напряжений, идентичных получаемым при длительной выдержке, температуру надо повышать. Результаты, аналогичные наблюдаемым при электроотпуске, получаются и при закалке с самоотпуском. Самоотпуск достигается за счет тепла, сохранившегося в глубине изделия после окончания интенсивного закалочного охлаждения. На рис. 3.5 показано распределение температуры по сечению изделия в разные моменты охлаждения. При резком охлаждении поверхности температура в слое быстро снижается, максимум на температурных кривых смещается в глубь изделия. После достижения на заданной глубине Хк температуры образования мартенсита Мн охлаждение прекращают (кривая 4). Тепло, сохранившееся в промежуточной зоне, распространяется равномерно по всему объему, нагревая и отпуская закаленный слой (кривая 5). Так как продолжительность пребывания закаленного слоя при температуре самоотпуска близка к продолжительности электроотпуска, то и результат будет одинаковым (см. рис. 3.4). При закалке с самоотпуском имеется зона, которая нагревается до закалочной температуры, но при закалке не охлаждается до температуры мартенситного превращения (зона А на рис. 3.5). В этой зоне аустенит претерпевает преимущественно бейнитное превращение в период самоотпуска. При закалке с самоотпуском изделий, изготовленных из легированной стали, в зоне бейнитного превращения может сохраниться повышенное количество остаточного ауетенита, который при последующем охлаждении превратится в мартенсит. Это неблагоприятно скажется на механических свойствах, особенно при циклических нагрузках, и такие изделия следует подвергать дополнительно обычному отпуску. Роль самоотпуска в этих случаях сводится к предотвращению возникновения трещин при резком закалочном охлаждении. -Применениесамоотпуска при поверхностной закалке деталей со Рис. 3.5. Распределение температуры в процессе охлаждения при закалке с самоотпуском: / - конец нагрева; 2, 5 - стадии искусственного охлаждении душем; 4 - окончание искусственного охлаждения; 5 -.температура самоотпуска; 6 - охлаждение после самоотпуска  Расстояние от поверхности слвжной поверхностью не всегда дает удовлетворительные результаты, та как условия охлаждения отдельных зон различны. Например, прн закалке шестерен в теле зубьев после прекращения охлаждения может не сохраниться достаточного количества теплоты, чтобы поверхностно закаленный слой на зубьях вновь прогревался до температуры самоотпуска. В этом случае может быть применен комбинированный метод: самоотпуск с дополнительным кратковременным индукционным отпуском. Деталь после окончания процесса самоотпуска может быть повторно нагрета в том же индукторе с таким расчетом, чтобы переохлажденные участки (в частности, зубья шестерен) нагрелись до температуры самоотпуска. Таким образом, условия отпуска закаленного слоя будут идентичными на всех участках сложной поверхности. 3.7. ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ В ПОВЕРХНОСТНО ЗАКАЛЕННЫХ ИЗДЕЛИЯХ В процессе термической обработки возникают внутренние напряжения в металле, вызванные неоднородностью объемных изменений. В зависимости от происхождения их делят на тепловые, вызванные неравномерностью температуры по сечению изделия, и структурные, вызванные локальным изменением удельного объема в процессе фазовых превращений. Прн поверхностной закалке тепловая неоднородность выражена наиболее ярко, так как поверхность достигает закалочных температур в то время, когда на небольшой глубине еще сохраняется исходная температура. Следовательно, и фазовые превращения идут в разных зонах в разное время и с разной интенсивностью. Все это создает условия для возникновения в изделии значительных напряжений: как временных, меняющихся в процессе осуществления операции закалкн, так н остаточных, сохраняющихся после окончания процесса [4]. В начальный период нагрева в поверхностном слое возникают напряжения сжатия, так как нагреваемый слой стремится увеличиться в объеме, но он связан с холодной сердцевиной, что препятствует изменению его линейных размеров. Прн достижении температуры 700-750 °С напряжения снимаются, так как металл в поверхностном слое становится пластичным и претерпевает деформацию (так, прн нагреве цилиндра увеличивается диаметр). Снятию напряжений способствует также фазовый переход с образованием аустенита н уменьшением удельного объема металла. Прн резком охлаждении поверхность быстро теряет пластичность, металл становится упругим. Прн дальнейшем охлаждении поверхностный слой стремится сократиться, но этому препятствует сердцевина, и в нем возникают напряжения растяжения. Прн температуре 250-350 °С в зависимости от состава стали происходит превращение аустенита в мартенсит, которое сопровождае,;я заметным увеличением удельного объема. Это компенсирует возннкшце ранее напряжения растяжения, и в поверхностном слое в конечном итоге сохраняются напряжения сжатия. Если Рис. 3.6 Распределение трех главных векторов остаточных напряжений в образце диаметром 65 мм из стали 45 eoOj  охлаждение ведется прн таких условиях, когда мартенсит не образуется и аустенит претерпевает распад с образованием феррнтоцементнтной смеси, то увеличение удельного объема металла, незначительно, полной компенсации тепловых напряжений растяжения не будет и в поверхностном слое они сохраняются. На рис. 3.6 представлены эпюры распределения трех главных векторов остаточных напряжений: тангенциальных о,, осевых Оос н радиальных Од, построенных на объемной модели цилиндра. Эпюры получены прн исследовании поверхностно закаленных образцов диаметром 65 мм нз стали 45. Как видно нз рисунка, эпюры для осевых н тангенциальных остаточных напряжений, их распределение по сечеиню изделия очень близки -не только по расположению максимальных н минимальных значений, но н по абсолютному значению. Поэтому часто судят об нх величине по данным измерения одного нз этих векторов. Радиальные напряжения - всегда растягивающие с максимумом в районе границы закаленного слоя. Они сравнительно невелики, н обычно их не учитывают. Од"нако вероятность нх проявления есть, в особенности прн малых глубинах слоя н прн воздействии напряжений от внешних усилий. Прн местной закалке, применяющейся обычно прн термической обработке деталей сложной формы, на некотором расстоянии от границы закаленного слоя возникает область действия остаточных напряжений растяжения, достигающих 100-200 МПа. На величину остаточных напряжений влияет много факторов. Первым можно назвать состав стали. Тепловые внутренние напряжения практически не зависят от состава стали, так как тепловые свойства сталей, обычно применяемых прн поверхностной закалке, близки. Однако они неотделимы от структурных -100 -200 -JOO

200 400 600 напряжений, вызванных теми фазовыми превращениями, которые обеспечиваются при поверхностной закалке. Конечный результат зависит от температуры начала мартенситного превращения стали и процента изменения удельного объема металла в процессе этого превращения. Оба фактора связаны с составом стали. На рис. 3.7 приведена схема возникновения остаточных напряжений при поверхностной закалке изделий, изготовленных из сталей различного состава. При нагреве вследствие теплового расширения в поверхностном слое возникают напряжения сжатия. Так как коэффициент объемногорасширеннявэтом интервале температур мало зависит от состава стали, рост напряжений начинается у всех сталей приблизительно одинаково. Углеродистые стали (кривые /, 2) раньше начинают терять упругие свойства. Уже при температуре 500-550 °С под влиянием возникших внутренних напряжений происходит пластическая деформация нагретого слоя, и прн достижении закалочной температуры напряжения равны нулю. В легированной стали высокая пластичность появляется при более высоких температурах и напряжения сжатия, возникающие в нагреваемом слое, продолжают расти до температуры 600-650 °С (кривая 3). Далее также происходит пластическая деформация слоя, и при температуре закалки внутренние напряжения становятся равными нулю. При резком охлаждении в поверхностном слое возникают тепловые напряжения растяжения. Оин будут компенсироваться структурными превращениями только в области низких температур в связи с образованием мартенсита. Быстрее всего начинается превращение в доэвтектоидной углеродистой стали, при более низкой температуре - в высокоуглеродистой стали. Несмотря иа то что объемный эффект мартенситного превращения у этих сталей разный, конечные результаты будут очень близки. В легированной конструкционной стали образование мартенсита начинается при еще более низкой температуре, когда максимум значения тепловых напряжений растяжения будет больше, чем в предыдущих случаях. Объемный эффеет мартенситного превращения будет такой же, как у простой среднеуглеродистой стали. Поэтому в итоге в изделии из Рис. 3.7. Схема возникновения остаточных напряжений а при поверхностной закалке: --нагрев;----охлаждение; / - среднеуглеродистая сталь; 2 - высокоуглеродистая сталь; 3 - среднеуглеродистая легированная сталь легированной стали значение остаточных напряжений сжатия на поверхности будет заметно меньше. Значения остаточных напряжений зависят от глубины закаленного слоя. С увеличением глубины слоя расширяется зона действия напряжений сжатия, но максимальное их значение на поверхности изделия снижается. Одновременно зона действия максимальных напряжений растяжения смещается вглубь, что является положительным фактором. При выборе глубины закаленного слоя стремятся сочетать сохранение высоких напряжений сжатия на поверхности со снижением и смещением в глубь изделия зоны действия максимальных напряжений растяжения. Оптимальный вариант наблюдается при определенном соотношении глубины закаленного слоя и радиуса толщины изделия. Исследования показывают, что лучшие результаты получаются, когда глубина закаленного слоя Хк (до зоны, содержащей 50 % мартенсита) составляет приблизительно 0,2-0,3 радиуса изделия. Значения остаточных напряжений, особенно в зоне действия напряжений растяжения, зависят от режима нагрева. В п. 1.1 было показано, что одну и ту же глубину закаленного слоя дгк можно получить при разных режимах нагрева (и, следовательно, при различной общей глубине закалки Хо) и разной ширине переходной зоны хо - Хк- При слишком широкой переходной зоне заметно снижение напряжений на поверхности и, что важно, может появиться нежелательный второй максимум напряжений растяжения в пределах закаленного слоя. Исследования показывают, что лучшие результаты получаются, когда ширина переходной зоны с твердостью меньше Н50 составляет 0,25-0,30 общей глубины закаленного слоя Х(). Такое соотношение обеспечивается при условии соблюдения принципа глубинного нагрева 14), когда глубина закаленного слоя меньше горячей глубины проникновения тока А». Режим нагрева влияет на остаточные напряжения на границе закаленного слоя при местной закалке. Чем медленнее нагрев, тем шире по поверхности распространяется тепло и тем дальше от границы закаленного слоя формируется максимум напряжений растяжения. Отпуск или самоотпуск поверхностно закаленных деталей существенно снижает остаточные напряжения, что вызвано началом распада мартенсита, сопровождающегося уменьшением удельного объема металла. Уже при низком отпуске (200-240 °С), предусматривающем незначительное снижение твердости закаленного слоя, остаточные напряжения могут быть снижены на 25-30 %. При местной закалке отпуск может привести к повышению напряжений растяжения на границе закаленного слоя. Поэтому нагрев выше 200-240 °С нежелателен. Внутренние напряжения, возникающие в изделии в период охлаждения, являются причиной образования закалочных трещии. Можно выделить два периода, когда вероятно возникновение трещин. Первая опасность возникает тогда, когда температура поверхности достигает 400- 300 °С. При этой температуре сталь малопластична, хотя и имеет структуру ауетенита, поэтому сокращение объема тонкого поверхностного суюя, вызванное охлаждением, может привести к возникновению в нем напря- [0] [1] [2] [3] [4] [ 5 ] [6] [7] [8] [9] [10] [11] [12] [13] [14] 0.0017 |