|

|

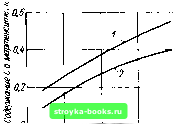

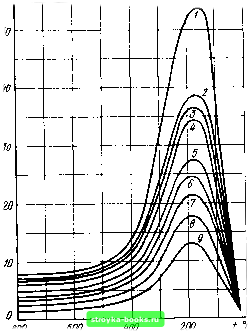

Главная Применение термической обработки [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] Марганец обычно входит в состав карбидной фа;!ы, образуя сложный кабид (МпРе)зС, который по свойствам и термической стойкости мало отличается от цементита. При нагреве доэвтектоидной стали кроме процесса превращения перлита в аустенит должен произойти процесс перехода и аустенит структурно свободного феррита. Это диффузионный процесс, он протекает под влиянием углерода, диффундирующего нз начальных участков ауетенита, имеющих высокую концентрацию углерода. Общие закономерности превращения структурно свободного феррита в аустенит те же, что и превращения перлита. Однако при превращении феррита расстояния для диффузионного углерода больше. Следовательно, больше и продолжительность превращения. Это определяет более существенную зависимость кинетики процесса от режима Haipeaa. При повышении температуры продолжается начатый ранее процесс роста первичных участков ауетенита за счет феррита. По достижении температуры, соответствующей линии G - G (см. рис. 1.1), сохранившиеся отдельные участки феррита с кристаллической решеткой а-железа претерпят превращение с образованием железа, имеющего кристаллическую решетку у. Однако эти участки еще не будут насыщены углеродом. Процесс выравнивания содержания углерода, достаточного для получения после охлаждения однородного мартенсита, заканчивается в точке Я1 на линии GiSi. Таким образом, при повышении скорости нагрсна доэнтектоидной стали необходимо повыи1;1ТЬ температуру нагрева по сравнению с равновесной. Конечная температура нагрева зависит от многих факторов; исходной величины зерна стали, наличия легирующих элементов, тормозящих диффузионные процессы, времени пребывания стали в области высоких температур (вьппе линии Aci). Поэтому режи.мы нагрева доэвтектоидной стали при закалке и других видах термической обработки разрабатываются для каждой марки. В заэвтектоидных сталях избыточный фазой является цементит Fe.iC. Растворение в аустените избыточного цементита происходит выше уровня Aci и заканчивается при температуре Аст (см. рис. 1.1). Так как растворение цементита - также диффузионный процесс, оно требует времени и подобно превращению избыточного феррита зависит от условий нагрева. Увеличение скорости нагрева смещает линию Л.», на диаграмме равновесия в область более высоких температур. Легирование стали карбидообразующими элементами вызывает замедление процесса растворения карбидов и, следовательно, способствует еще большему повышению температуры завершения процесса при быстром нагреве. При нагреве стали протекает еще один процесс - рост зерна. Это диффузионный процесс, поэтому скорость его зависит от температуры и времени нагрева. При температуре ниже первой критической точки Л этот процесс практически неощутим, но даже если и был некоторый рост зерна феррита, то в процессерлитного превращения зарождаются новые зерна ауетенита и новых зерен всегда бывает больше, чем исходных: при перлитном превращении зерно стали измельчается. Таким образом, оце- нивая влияние условий нагрева на рост зерна стали, можно считать, что рост зерна ауетенита происходит при температуре выше Ль При термической обработке эвтектоидной стали температура нагрева не повышается заметно выше Ас\, поэтому рост зерна ауетенита, даже если и наблюдается, очень незначителен. К концу нагрева аустенит будет мелкозернист1,1М. В доэвтектоидной стали рост зерна ауетенита начинается после окончания перлитного превращения и происходит в первую очередь в процессе превращения избыточного феррита: границы первичных зерен ауетенита постепенно раздвигаются за счет феррита и к концу процесса аустеиити-зацин зерно уже заметно вырастает. Хотя прн быстром нагреве, характерном для индукционного метода, времени для роста зерна мало, полностью избежать роста зерна не удается, но даже при нагреве до температуры 950-1000 °С оно не вырастает до значений, характерных для термической обработки с нагревом в печи. При термической обработке заэвтектоидной стали предотвращают рост зерна ауетенита тем, что не добиваются растворения избыточных карбидов и ограничивают температуру нагрева завершением перлитного превращения. Исключение составляют случаи, когда растворение избыточных фаз обязательно: 1) когда необходимо изменить величину и распределение самих избыточных фаз, например ликвидировать расположение цементита в виде сетки по границам зерен; 2) при закалке высоколегированных инструментальных сталей, чтобы растворить в аустените необходимое количество углерода. В обоих приведенных случаях трудно избежать заметного роста зерна ауетенита. Индукционный нагрев применяют и при тер.мической обработке чугуна, отличающегося от сталн большим содержанием углерода (более 2 %) и наличием в структуре свободного углерода в виде графита. Как и у -стали,-металлическая основа у чугуна может быть разной: ферритной, перлитоферритной, перлитной. Графит может располагаться в виде чешуек, разобщающих зерна металлической основы (серый чугун), сфероидов (высокопрочный чугун) и гнезд (ковкий чугун). При нагреве чугуна в структуре, во-первых, происходят те же фазовые превращения с образованием.аустенитов, что и в стали, а во-вторых, свободный графит частично растворяется в аустените. Фазовые превращения в металлической основе при быстром индукционном нагреве подчиняются тем же закономерностям, которые свойственны сталям, но наличие в чугуне повышенного количества кремния смещает превращения в область повышенных температур. Растворение графита, являясь диффузионным процессом, также зависит от температуры и скорости нагрева: чем выше температура и длительнее нагрев, тем в большей степени происходит растворение графита и, следовательно, тем больше насыщение ауетенита углеродом. Однако растворение графита протекает сравнительно медленно, поэтому ес- ли 1ри термической обработке необходимо растворить некоторое количество графита, то для нагрева приходится использовать малые удеЛьиые мощности. 1.3. СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ ПРИ ОХЛАЖДЕНИИ При рассмотрении фазовых превращений при иагреве отмечалось, что образующийся аустенит может быть неоднородным по содержанию углерода. Вследствие этого устойчивость аустенита при охлаждении может отличаться от устойчивости аустенита, полученного в равновесных условиях нагрева. Это относится в первую очередь к сталям доэвтектоидиым, имеющим в исходном отожжеииом состоянии неоднородное распределение углерода. Кинетика распада аустенита при охлаждении может характеризоваться С-образными диаграммами изотермического распада. На С-образных диаграммах отмечают иачало и конец изотермического превращения аустенита: при высоких температурах - с образованием ферритоцемен-титной смеси, при низких - с образованием твердого раствора углерода в железе - мартенсите. Расположение С-образных кривых зависит от содержания в аустените углерода. Сопоставим кривые начала распада аустенита с различным содержанием углерода На рис. 1.3 область / относится к аустениту, однородному по составу. Если аустенит неоднородный, то превращение начнется в первую очередь в тех областях, где понижено содержание углерода. Область 3 для этого состава сдвинута влево, в сторону оси ординат. Если аустенит обогащен углеродом, то кривая будет сдвинута вправо (область 2). На диаграмму нанесены кривые охлаждения с критическими скоростями Vi, Vi и V3, которые обеспечивают предотвращение распада аустенита в верхнем интервале температур и получение мартенсита. Сопостав- 800 600 Рис. 1.3, Области изотермического распада аустенита углеродистой стали (Л - аустенит; Ф - феррит; Я - перлит; т - время): / - после медленного иагрева, аустенит однороден; 2 - после быстрого нагрева в зонах, обогащенных углеродом; 3 - то же в зонах, обедненных углеродом Рнс. 1.4. Влияние интенсивности охлаждения на содержание углерода в мартенсите углеродистой стали 111]: / - охлаждение водяным душсч, = = 10 Вт/(м.°С); 2 - погружение в воду. а,„=4000 Вг/(м-"С)  0,4 0,5 0.6 0,7 0.8 Содершанив С в стали, % ляя эти кривые, можно видеть, что для получения мартенситной структуры в зонах, обедненных углеродом, скорость охлаждения Уз должна быть больше, чем зонах со средним содержанием углерода и в зонах, обогащенных углеродом (V3> Vi> V2). Следовательно, определяя условия охлаждения при высокочастотной закалке, необходимо учитывать неоднородность аустенита и применять более иитенсивное охлаждение, чем при обычной термической обработке. В неоднородиом аустените различные зоны характеризуются разной температурой начала образования мартенсита. На рис. 1.3 Mhi - температура образования мартенсита из однородного по составу аустенита. Для зон, обедненных углеродом, температура Мнз заметно выше. Например, в стали 45 среднего химического состава мартенситное превращение начииается приблизительно 350 °С, а в той же стали, ио после быстрого индукционного нагрева - уже при 450 °С. Как видно нз приведенных данных, образование мартенсита происходит в пределах температур, при которых в последующем проводится его отпуск. Следовательно, уже в процессе закалки мартенсит подвергается частичному отпуску [П]: тем в большей степени, чем дольше он будет находиться в этой области температур. Применение интенсивиого охлаждения со скоростью v (см. рис. 1.3), что характерно для высокочастотной термической обработки, сокращает до минимума период пребывания мартенсита в области температур отпуска (т"<т), и в твердом растворе удается сохранить углерода значительно больше, чем при охлаждении погружением в воду (рис. 1.4). Можио утверждать, что кондентрация углерода в твердом растворе после закалки с применением интенсивиого- водяного душа взамен водяной ваииы возрастает в 1,52 раза. Указанная особенность мартенситного превращения приводит к получению структуры, обладающей повышенной твердостью, что используют при поверхностной закалке деталей. ГлаЬа 2. ОХЛАЖДЕНИЕ СРЕДЫ И СПОСОБЫ ОХЛАЖДЕНИЯ ПРИ ВЫСОКОЧАСТОТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ 2.1. ОХЛАЖДЕНИЕ ВОДЯНЫМ ДУШЕМ И ВОДЯНЫМ ПОТОКОМ Выбор охлаждающей среды и способов подачи ее на закаливаемую поверхность определяется как необходимостью получения заданной структуры металла, так и конкретными условиями технологического процесса термической обработки деталей. Душевое охлаждение характеризуют следующие показатели; постоянное омывание поверхности изделий новыми, свежими порциями закалочной жидкости; возможность получения различной интенсивности охлаждения одной и той же жидкостью за счет изменения ее количества и скорости истечения из спрейера, расстояния от охладителя до изделия, количества, формы, размеров и частоты отверстий в спрейере и угла падения струй на охлаждаемую поверхность; возможность создания более равномерного омываиия поверхности изделия; возможность управления процессом охлаждения на различных его стадиях [10]. Физически наиболее достоверной характеристикой охлаждающей способности среды является коэффициент теплоотдачи при любой дайной температуре поверхности охлаждения; a = f(t). Эта характеристика позволяет проследить изменение охлаждающей способности среды и эффективности данного способа в процессе теплоотвода (рис. 2.1). Максимальный коэффициент теплоотдачи при исключительно большой интенсивности душа, подаваемого на охлаждаемую поверхность, составляет 50-10" Bт/(м°C). Столь высокая интенсивность теплоотвода обусловлена образованием большого количества паровых пузырьков на границе раздела жидкость - металл, незначительностью их отрывных размеров и высокой скоростью уноса. Подобная интенсивность теплоотвода возможна лишь при ярко выраженном душевом, т. е. струйном, характере охлаждения и недостижима ии при каком другом способе, в том числе и при охлаждении потоком воды. Вследствие сложной зависимости от температуры коэффициент теплоотдачи а не может быть рекомендован для оценки охлаждающей способности различных сред и способов охлаждения. Наиболее наглядной и практически легко используемой характеристикой является эквивалентный коэффициент теплоотдачи «эко- В условиях душевого охлаждения поверхности величина акв достаточно близка к усредненному по температуре коэффициенту теплоотдачи в диапазоне температур 800-100 °С. С помощью эквивалентного коэффициента теплоотдачи может быть проведен анализ влияния отдельных параметров душа, среды и спрейера на охлаждающую способность душа как закалочного средства высокой эффективности. Экспериментально установлено, что зависимость эквивалентного коэффициента теплоотдачи при охлаждении водяным душем от расхода воды в диапазоне от 0,1 до 1,0 мУ (с• м) с достаточной степенью точности может быть представлена эмпирическим уравнением Рис. 2.1. Зависимость коэффициентов теплоотдачи при охлаждении водяным душем от температуры поверхности эталонного образца при следующих значениях расхода воды М, м/(с-м): / - 2; 2 - 1,67; 5 1,47; 4 - 1,2; 5 - 0,84; 6 - 0,74; 7 - 0,62; 8 - 0,49; 9 - 0,28  а„, = Л,--10 ВвМ, где Л,, Вв - коэффициенты, зависящие от относительной площади отверстий в спрейерах А:. Коэффициент Лв изменяется от 2-10 до 6-10 Вт/(м-°С) и по сути дела представляет собой коэффициент тепло-отдачи-при охлаждении в водяной ванне с различной степенью перемешивания воды. Коэффициент В» изменяется от 1,12 до 1,25 и имеет максимум при /(«0,15. Была построена номограмма, показывающая зависимость эквивалентного коэффициента теплоотдачи от скорости истечения струй v при постоянстве расхода воды Mr или относительной площади отверстий К (рис. 2.2). Из графика видно, что увеличение скорости истечения струй при постоянном расходе воды и переменном значении К слабо влияет на «эк», а при постоянной относительной площади отверстий и переменном значении М резко повышает интенсивность душевого охлаждения, особенно при К> 0,1. Кривые на рис. 2.2 получены для душа, перпендикулярного к поверхности изделий, при зазоре между спрейером и изделием 10-15 мм. Чтобы использовать эти данные для определения охлаждающей способности наклонного душа или душа, преодолевающего большие расстояния от спрейера до изделия, необходимо вносить поправки на влияние ф и /г. [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 0.001 |

||||||||||||||||||||