|

|

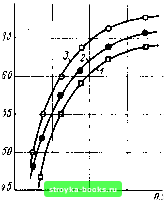

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] обычно не превышает глубины врокаливаемости, поэтому екорость охлаждения в переходной зоне оказывается достаточной для предотвращения распада аустенита в верхнем интервале температур и переходная зона, появляющаяся вследствие постепенного спада температуры нагрева, содержит мартенсит и феррит. Твердость такой структуры должна отличаться от Твердости структуры, содержащей мартенсит и трооетит. Однако это отличие невелико и пользоваться кривой Нво (рис. 2.7) можно с достаточной для практики точностью. При глубоких прогревах эта погрешность становится меньше. Кривые, приведенные на рис. 2.7, построены для структур закаленных, но неотпущенных углеродистых и легированных сталей. Низкий отпуск, уменьшающий твердость мартенсита на 2-6 ед. по HRQ, на твердости полумартенеитной зоны сказывается незначительно. Таким образом, эти данные могут быть использованы и при оценке глубины закаленного слоя после самоотпуска или низкого отпуска. Микроструктура и твердость поверхностно закаленного слоя. При поверхностной закалке стремятся получить слой определенной глубины со структурой мартенсита. Для этого на заданной глубине должна быть достигнута температура полной аустенитизации стали. Температура полной закалки эвтектоидной стали лишь немного превышает критическую точку Лс, что облегчает условия получения однородного аустенита с мелкими зернами. В результате у эвтектоидной стали чаще всего получают структуру безыгольчатого мартенсита. Однако в закаленной стали с исходной структурой грубопластинчатого перлита при травлении часто выявляется рисунок, напоминающий исходное строение перлита, в то время как твердость соответствует твердости безыгольчатого мартенсита. Рисунок перлита получается прежде всего при неполной закалке стали, когда в стали сохраняются остатки исходной структуры. Травление пикратом натрия выявляет включения тонких пластинок цементита. Наличие в такой структуре феррита подтверждается появлением при дальнейшем нагреве остановки или замедления роста кинетической кривой нагрева в районе магнитного превращения феррита (см. рис. 1.1). При быстрых нагревах включения цементита могут сохраняться, в то время как феррит полностью исчезнет, так как процесс образования аустенита заканчивается при повышенной температуре и аустенит может существовать при пониженной концентрации углерода. Другой причиной перлитного рисунка в мартенсите может служить неравномерность концентрации углерода в аустените после нагрева. При быстром нагреве грубопластинчатого перлита превращение перлита в аустенит протекает в широком интервале температур и может закончиться при температуре на 30-60° выше температуры начала превращения в критической точке Ас. При такой температуре в устойчивом состоянии может находиться аустенит с различной концентрацией углерода, зависящей от скорости нагрева (см. рис. 1.5). Появление игольчатого мартенсита в поверхностных слоях изделия, изготовленного из высокоуглеродистой стали, свидетельствует о существовании при нагреве повышенной температуры по сравнению с оптимальной. Однако применение режимов нагрева, вызывающих образование на поверхности игольчатого мартенсита, часто оказывается неизбежным, если необходимо получить относительно большую глубину закаленного елоя. Наличие игольчатого мартенсита с видимыми участками остаточного аустенита является недопустимым и свидетельствует о перегреве. В заэвтектоидной стали получение структуры перегрева наиболее вероятно, что объясняется насыщением аустенита углеродом при частичном растворении избыточного цементита. Остаточный аустенит сохраняется преимущественно возле включений цементита. Стремление добиться полного растворения избыточного цементита всегда приводит к перегреву стали, даже если нагрев производится быстро. При нагреве доэвтектоидной стали до температуры полной аустенитизации и нужной степени гомогенизациИ аустенита трудно избежать роста зерен, так как превращение избыточного феррита протекает главным образом диффузионным путем за счет роста первичных аустенитных зерен. Закалка приводит к получению мартенсита разной степени игольчатости - мелко-, средне- и крупноигольчатого. В случае быстрого нагрева стали с грубой структурой феррита или при обработке деталей со сложной поверхностью, когда затруднительно осуществить равномерный нагрев, приходится мириться с некоторой неоднородностью структуры мартенсита. Обычно структура разнотравящегося мартенсита получается в тех случаях, когда применяется достаточно интенсивное охлаждение, чтоВы зафиксировать мартенсит в зонах с пониженной концентрацией углерода. При недостаточной интенсивности охлаждения или в отдельных участках при малой концентрации углерода можно наблюдать пятна троостито-мартенситной структуры, которые в исходной структуре часто ориентированы по сетке феррита. Следует отметить, что раз6бзанные случаи неравномерности мартенсита характерны только для стали, имеющей в структуре дифференциальные участки феррита и перлита. Чем грубее исходная структура, тем труднее добиться при закалке с высокочастотным нагревом мартенсита равномерного состава. В случаях резко выраженной полосчатости и скоплений феррита при быстрых нагревах неизбежна неравномерность концентрации углерода в аустените, которая исчезает только при заметных перегревах. Конструкционная легированная сталь обычно менее склонна к росту зерен аустенита, чем углеродистая. Поэтому к закаленное структуре такой стали могут быть предъявлены более жесткий требования по степени игольчатоети мартенсита. В структуре закаленной инструментальной стали должны быть безыгольчатый мартенсит и включения карбидов. Особенно высокие требования предъявляются к структуре шарикоподшипниковой стали, работающей в тяжелых условиях контактной усталости. В настоящее время разработана шкала, которая позволяет ту или иную структуру характеризовать определенным баллом. При разработке технологии высокочастотной поверхностной закалки еледует уетанавливать допустимые баллы микроструктуры, причем они могут быть различными в зависимости от исходной структуры стали, сложности формы поверхности, требуемых свойств закаленного слоя и т. д. Состояние микроструктуры определяет уровень твердости закаленной стали. Максимальная твердость достигается при полной закалке сталей, структура мартенсита которых доетаточно равномерна. На рие. 2.7 приведены кривые поверхностной твердости в зависимости от содержания углерода в стали. Эти кривые характерны как для углеродистой, так и для легированной стали. Максимальная твердость после высокочастотной закалки превышает максимально достижимую после обычной закалки на 2-3 ед. по HRQ. Это явление, часто называемое явлением сверхтвердости, пока не имеет однозначного объяснения. В некоторых работах указывается, что твердость после поверхностной закалки превышает твердость аналогичной стали после обычной закалки на 5-10 и более единиц HRC. Однако такое различие получается в тех случаях, когда при обычной закалке не обеспечено получение максимально достижимой твердости. Если при обычной и поверхностной закалке получается структура 100%-ного мартенсита, то причиной повышенной твердости должны быть особенности структурного или напряженного состояния стали. Эти особенности могут быть вызваны различными факторами. Во-первшх, условиями нагрева, обеспечивающими получение мелкозернистого ауетенита с оптимальной степенью субмикроскопической неоднородности. Во-вторых, возникновением значительных сжимающих остаточных напряжений в поверхностном слое. В-третьих, благоприятными условиями охлаждения, при KOTopBix можно полностью или частично предотвратить отпуск образовавшегося мартенсита в период существования его при температуре выше 100 °С. Каждый из этих факторов вносит свою долю в увеличение поверхности мартенсита. Однако при распространенных режимах поверхностной закалки стали третий фактор - частичное или полное подавление распада мартенсита в период интенсивного закалочного охлаждения - является, по-видимому, преимущественным. Как указывалось выше (см. рис. 1.26), мартенсит, полученный при охлаждении интенсивным душем, сохраняет в твердом растворе углерода в 1,5- 2 раза больше, чем при охлаждении погружением в воду. Это существенно отражается на твердости (рис. 2.8). Кривые / и 2 относятся к HRC,  0,3 0,5 0,7 % С В стали Рис. 2.8. Твердость мартенсита в зависимости от содержания углерода в стали 124]: / - нагрев в печи, 0(.р = 1 °С/с, охлаждение погружением в воду, Ogg » 4000 Вт/См". °С); 2 - нагрев такой же, охлаждение водяным душем, Одкв « l"" ООО В1Г/(м.С): S - нагрев индукцнонншй, ир = 100 °С/с, охлаждение водяншм душем, Одкв ЮО ООО В1Г/(м«.°С) закалке образцов толщиной 5 мм после нагрева в печи. Только за счет увеличения скорости охлаждения твердость повысилась на 2-3 ед. HRQ. После закалки от индукционного нагрева со скоростью 100 °С/с получен прирост твердости на 1-2 ед. HRQ, по-видимому, за счет измельчения блочной структуры мартенсита. Повышение твердости закаленной структуры особенно ощутимо при импульсной закалке стали, близкой по составу к эвтектоидной. По-видимому, здесь равносильны два фактора: измельчение блочной структуры за счет быстрого иагрева с продолжительностью суммарного времени аустенитизации в десятые и даже сотые доли секунды и большая интенсивность охлаждения за счет теплоотвода в массу холодной части детали, которая практически исключает процесс отпуска образовавшегося мартенсита на последней стадии охлаждения. На рис. 2.7 приведен уровень твердости, достигаемый при закалке в импульсном режиме. В практике возможность получения сверхтвердости может быть использована не всегда. Быстрый нагрев оказывает положительное влияние на тонкую структуру мартенсита только при соблюдении оптимальных условий нагрева, что в заводской практике, как правило, неосуществимо, особенно при закалке деталей сложной формы. Сжимающие остаточные напряжения в значительной мере снимаются закалкой с самоот-пуском или последующим отпуском закаленного изделия. При объемной закалке с увеличением размеров изделия твердость поверхности уменьшается. Это связано с усилением подвода теплоты из нагретой сердцевины. При .поверхностной закалке твердость поверхности не зависит от размеров сечения изделия, так как сердцевина остается холодной и подвод теплоты практически отсутствует (рис. 2.9). Вблизи поверхности возможны некоторые отклонения от нормального хода кривой распределения твердости по глубине закаленного слоя (рис. 2.10). Иногда наблюдается резкое снижение твердости в тонком поверхностном слое. Причиной такого снижения чаще всего служит обезуглероживание при предварительной термической обработке изделия или подстуживании поверхности при применении воздушного дутья под индуктор. HRC, 60 0 25 SO 75 100 Ш ]},MM Рис, 2.9. Зависимость поверяностиой твердости стали 40 (---) и стали 50 (-) от диаметра изделия D: !•-поверхвосфвая закалка; 2-эквозная закалка 0 2 4 6 8 л, мм Рнс. 2.10. Возможные аномалии в распределении твердости по глубине закаленного слоя: / - нормальное расаределение; 2 - обезуглероживание; 3 - перегрев поверхности; 4 - недостаточное время нагрева Постепенное увеличение твердости по мере удаления от поверхности для стали с высоким содержанием углерода вызывается перегревом закаленного слоя, который сопровождается получением у поверхности грубоигольчатого мартенсита с заметным количеством остаточного аустенита. Удовлетворительная структура получается лишь на некотором расстоянии от поверхности, где температура нагрева была нормальной. Перегрев чаще всего связан с прогревом на значительную глубину, поэтому максимум кривой твердости может не достичь оптимального для данной стали значения из-за невозможности создания на большой глубине нужных условий охлаждения. Твердость может снижаться сразу же по мере удаления от поверхности. Это значит, что температура закалки была достигнута только вблизи поверхности. Структура переходного слоя, т. е. елоя с неполной закалкой, также зависит от режима и глубины нагрева. При малой глубине нагретого слоя интенсивное поверхностное охлаждение может создать на внутренней границе нагретого слоя скорость охлаждения, обеспечивающую получение мартенсита. Тогда структура переходного слоя доэвтектоидной стали будет состоять из мартенсита и феррита. При высоком содержании углерода переходный слой минимальный, он будет состоять из мартенсита с остатками исходной перлитной структуры. Увеличение глубины прогрева приводит к тому, что на внутренней границе слоя скорость охлаждения оказывается недостаточной для образования мартенсита. В этом случае структура переходного слоя доэвтектоидной стали будет состоять из феррита и мартенсита, отороченного каймой сильнотравящегося троостита. Снижение интенсивности охлаждения или увеличение глубины прогрева может привести к полному отсутствию мартенсита на границе слоя, а структура переходной зоны будет изменяться от трооститно-мартенситной до трооститно-ферритной. В переходной зоне возможны некоторые аномалии в распределении твердости, проявляющиеся в виде зоны пониженной твердости на границе между переходным слоем и сердцевиной. На макрошлифе эта зона выявляется в виде светлой полоски рядом с темной каймой закаленного слоя. Такая зона пониженной твердости имеет место в тех случаях, когда закаливается сталь, подвергнутая предварительному улучшению и имеющая исходную твердость, повышенную по сравнению с твердостью стали в отожженном состоянии. При поверхностном нагреве под закалку в зоне, нагретой до температуры, близкой к Ас, произойдет дополнительный отпуск с закономерным снижением твердости. 2.2. ЗАКАЛКА ИЗДЕЛИЙ ИЗ ЧУГУНА Структурные превращения в металлической основе серого или ковкого чугуна при нагреве имеют те же закономерности, что и в стали. Следовательно, при применении быстрого индукционного нагрева имеют место процессы, описанные в гл. 2. Однако в структуре чугуна находится свободный графит, который при нагреве может служить источником углерода, что вносит некоторые особенности в закалку. Закалка перлитного и перлитно-ферритного чугуна. Для закалки чугуна с перлитной структурой металлической основы при нагреве необходимо обеспечить превращение перлита в аустенит. В сером чугуне из-за наличия в составе металлической основы до 2-2,5%Si интервал критических температур перемещается в область более высоких температур, причем и в равновесных условиях нагрева превращение перлита в аустенит происходит не при постоянной температуре, а в интервале температур (в зависимости от состава чугуна). На тройной диаграмме состояний сплавов железо-цементит-кремний критический интервал температуры превращения перлита в аустенит при 2-3% Si составляет 800- 850 °С. Следовательно, температура закалки серого перлитного чугуна должна быть выше 850 °С. Если учесть влияние скорости нагрева, принимая во внимание общие закономерности фазовых превращений при быстром нагреве, то при поверхностной индукционной закалке может быть принята температура нагрева, равная 850-900 X. Мартенсит, полученный после закалки металлической основы, имеет безыгольчатое строение. При быстрых нагревах возможно сохранение рисунка перлита. Переходная зона очень небольшая, что связано с узким интервалом перлитного превращения. Распределение микротвердости металлической основы по глубине закаленного чугунного изделия подтверждает это положение: высокая [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |