|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Охлаждение ородольнвш водянвш потоком имеет еще меньшую интенсивность, но обеспечивает возможность равномерного охлаждения длинных изделий (валов, осей). Охлаждение водяным потоком наиболее широко применяется при одновременной объемно-поверхностной закалке (закалка с глубоким нагревом). По данным работы [42], скорость движения потока воды, которая обеспечивает достаточно интенсивное и равномерное охлаждение, должна достигать 10 м/с и более. В тех случаях, когда требуется менее интенсивное охлаждение поверхности, приводящее к получению структур троостита и вор-бита закалки (например, при закалке рельсов), с успехом применяются водовоздушные закалочные среды, которые позволяют получить среднюю, или эффективную, величину коэффициента теплоотдачи от 600 до 20 ООО Вт/(м*-°С). Путем изменения соотношения количеств подаваемой воды и воздуха и других параметров можно существенно изменять охлаждающую способность водовоздушной смеси и, в частности, достигать охлаждающей способности, близкой к охлаждающей способности масляной ванны. Недостатком водо-воздушных смесей как закалочного средства является довольно значительная неравномерность теплоотвода по поверхности и во времени. В качестве заменителей масла при закалке погружением предложены и ограниченно применяются самые разнообразные жидкости, в основном растворы на водной основе. Некоторые из таких жидкостей, в частности растворы поливинилового спирта, аквапласта, полиакриламида, османила, триэтаноламина, предложены и опробованы для душевой закалки после поверхностного высокочастотного нагрева. Однако их внедрение связано с трудностями . Влияние условий охлаждения на структуру и свойства закаленной стали. При поверхностной закалке обычно применяется быстрое охлаждение. Необходимость такого охлаждения определяется, во-первых, некоторыми технологическими и тепловыми факторами; во-вторых, особенностью строения аустенита, полученного после быстрого высокочастотного нагрева. При поверхностном нагреве добиваются определенного распределения температуры по сечению нагреваемого слоя. Быстрое охлаждение предотвращает выравнивание теплоты по сечению изделия, позволяет сохранить поверхностный характер нагрева, за исключением тех случаев, когда по технологическим соображениям задается небольшая пауза между нагревом и охлаждением. Кроме того, быстрое охлаждение дает возможность сделать соизмеримыми продолжительность нагрева и продолжительность охлаждения, что облегчает построение графика режима термической обработки, закладываемого в автоматизированные устройства. Как отмечалось выше, в результате быстрого нагрева аустенит сохраняет неоднородность концентрации углерода и примесей других элементов. В то же время устойчивость аустенита при охлаждении в сильной степени зависит как от содержания углерода, 46 800 700 600 500

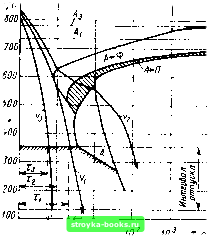

т т. с Рис. 1.25. Схематические кривые изотермического распада аустенита углеродистой стали после медленного нагрева (/), после быстрого нагрева в зонах, обогащенных углеродом (2) и обедненных углеродом (3): т,, т„ т, - продолжительность инкубационного периода; о,, и,, uj - критические скорости охлаждения так и от концентрации и равномерности распределения легирующих элементов и неизбежных примесей. На рис. 1.25 схематически показано влияние однородности аустенита на положение кривых изотермического распада аустенита. Из соотношения кривых видно, что если аустенит получен при медленном нагреве ереднеуглеродистой доэвтектоидной стали и по окончании нагрева он однороден, то распад его с образованием ферритно-цементитной смеси в интервале температур минимальной устойчивости начинается яерез некоторый период времени (кривая /). Если аустенит получен при быстром нагреве, то в нем сохраняется неоднородность состава. Участки аустенита, бывшие ранее перлитом, могут к концу нагрева иметь концентрацию углерода, близкую к эвтек-тоидной, и период устойчивости в этих участках будет соответственно больше (кривая 2). Участки аустенита, бывшие в исходной структуре ферритом, сохранят цоииженную концентрацию углерода, и период устойчивости его tg окажется меньше (кривая 3). Таким образом, если для ереднеуглеродистой быстро нагретой стали применить тот же режим охлаждения, что и для стали, нагретой медленно («охл = Щ)> то в областях, обогащенных углеродом, скорость охлаждения будет заведомо больше У, необходимой для получения мартенситной структуры, а на участках, обедненных углеродом, скорость охлаждения будет недостаточна {Щ > "охл) и превращение аустенита в них произойдет в верхнем интервале температур. Следовательно, для получения мартенсита во всем объеме закаливаемого металла скорость охлаждения

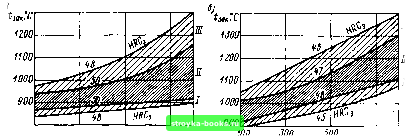

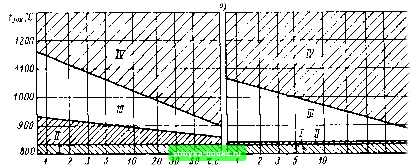

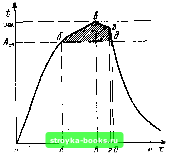

Рис. 1.26. Диаграмма распада ауетенита стали 45 при непрерывном охлаждении: и, > и,> и, - кривые охлаждения; t, < < т, < tt - период охлаждения до начала превращения аустеинта; Дт, < Л-ti - продолжительность пребывания в интервалах температур отпуска мартенсита Oif 0,i 0,6 0,7 СиОерминис. углероди б стили Рис. 1.27. Влияние интенсивности охлаждения иа содержа ние углерода в мартенсите угле родистон стали [24]: i - охлаждение з:1Дяным душим, "экп = О Бт/(м>.с); - ногру жение в воду, а == 4000 Вт/ч >С (m«.i;i должна быть большей, чем в условиях обычной термической обработки. Такая особенность поведения ауетенита наиболее заметно проявляется в малоуглеродистых сталях и в сга.ьях, ,;ici йрсаикыл карбидообразующими элементами, в которых при быстро.м нагреве затруднено получение однородного по составу ауетенита. При недостаточной скорости охлаждения структура после закалкн может содержать мартенсит и троостит, причем последний будет располагаться сеткой вокруг мартенситных объемов в шличие от того случая, когда однородный аустенит охлаждается о умеренной скоростью и выделившийся в верхнем интервале температур троостит располагается в виде окруженных гнезд и а общем фоне мартенсита. Необходимость быстрого непрерывного охлаждения в интервале температур минимальной устойчивости аустетита неизбежно приводит к ускорению охлаждения в области мартенситного превращения. При охлаждении душем в области 300-150 "С, т.е. в период образования мартенсита, скорость охлаждения очень велика (см. рис. 1.17). Это отражается на структуре закаленной стали. В углеродистой стали основная масса ауетенита превращается в мартенсит вблизи температуры начала превращения М, т. е, в области температур 250-350 "С, зависящей от конпентрацни углерода в аустените. Однако этот уровень температур сошвет-ствует температуре отпуска мартенсита. Следовательно, з процессе охлаждения мартенсит будет иодвергатьея отпуску - концентрация углерода в переохлажденном твердом раетворе будет уменьшаться. Степень отпуска зависит как от температуры, при которой идет процесс, так и от времени пребывания стали в области температур отпуска. На рие. 1.26 на диаграмму превращения ауетенита при непрерывном охлаждении нанесены две кривые охлаждения с различной скоростью - и Wg. Оба режима охлаждения обеспечивают получение структуры мартенсита. Однако режимы охлаждения различаются продолжительностью пребывания структуры „шкалки в зоне отпуска: Дчгз < Д%. Следовательно, степень отпуска будет различной. С помощью рентгеноетруктурного анализа определялась концентрация углерода в мартенсите стали трех марок: с содержанием углерода 0,45, 0,66 и 0,79%. Образцы толщиной 5 мм нагревались в печи и охлаждались в воде или интенсивным душем. В обоих случаях происходил заметный отпуск мартенсита, гак как концентрация углерода в мартенсите ни в одном случае ие достигает определенной химическим анализом (рис. 1.27). В то же время мартенсит, полученный при охлаждении душем, сохраняет углерода в 1,5-2 раза больше, чем при охлаждении погружением в воду. Таким образом, как условия нагрева, так и условия охлаждения играют существенную роль в определении конечной структуры и свойств закаленной стали. Быстрый нагрев и интенсивное душевое охлаждение могут быть источниками повышения качества закаленного изделия. Эти условия достигаются при поверхностной закалке :а деталях машин любого размера. На изделиях малого сечения они могут быть созданы и гфи сквозном нагреве. Глава 2 ПОВЕРХНОСТНАЯ ЗАКАЛКА 2.1. ЗАКАЛКА СТАЛЬНЫХ ИЗДЕЛИЙ Выбор температуры нагрева. Особенности, вносимые быстрым индукционным нагревом в кинетику фазовых превращений, определяют уровень температур, необходимых для завершения процесса аустенитизации. Режимы нагрева устанавливаются в зависимости от состава стали и требуемых ее свойств в закаленном состоянии. При закалке с нагревом в печах температура нагрева определяется в основном маркой стали, причем колебания в химическом составе стали в пределах одной марки мало отражаются на режи-.мах нагрева. Иногда учитываются состояние исходной структуры и скорость последующего охлаждения. Несколько повышают тем-  700v;C/c 700v:c/c Рис. 2.1. Диафаммы преимущественных режимов закалки стали с 0,36% С 125]: а - для мелкого зерна; б - для крупного зерна; эоиы / и / - допустумые режимы; зона - оптимальные режимы пературу нагрева для грубых исходных структур при охлаждении в масле по сравнению с охлаждением в воде. При высокочастотной поверхностной закалке, для которой характерны быстрый нагрев и кратковременное пребывание закаливаемых слоев в нагретом состоянии, зависимости более сложны. Температурный режим нагрева стали определяется не только положением критических точек, но и скоростью нагрева и временем пребывания стали в области температуры фазовых превращений, а также в сильной степени зависит от исходной структуры. В настоящее время имеется много экспериментальных данных, по которым устанавливается зависимость температуры закалки сталей от средней скорости нагрева в области фазовых превращений, предложенной в свое время в качестве основного фактора, определяющего режим нагрева. Для каждой стали имеется в зависимости от скорости нагрева некоторый интервал температуры, закалка от которой обеспечивает удовлетворительную структуру мартенсита. В работе [25] приведены диаграммы преимущественных режимов закалки, в основу которых положены данные измерения твердости закаленной поверхности. На диаграммах, приведенных на рис. 2.1, нанесены кривые равной твердости. Между двумя средними кривыми находятся режимы закалки (температура и скорость нагрева), обеспечивающие получение наилучших свойств закаленного слоя. Учитывая, что на практике не всегда можно обеспечить равномерный нагрев изделия и выдержать в пределах закаливаемой зоны жесткий режим нагрева, на диаграммах приведен более широкий интервал температур закалки, ограниченный двумя крайними кривыми. Таким образом, выделяются дополнительно две зоны: зона закалки с несколько заниженной температурой и зона небольшого перегрева. Однако в обоих случаях после закалки получается достаточно высокая твердость, свидетельствующая о получении удовлетворительной структуры закаленного слоя. Как указывалось выше (см. п. 1.4), температура закалки в значительной мере зависит от размера зерен, в первую очередь от   20 30 50 Г,с Рис. 2.2. Диаграммы преимущественных режимов иагрева при закалке стали 38ХА 139]: а - отожженное состояние; б - закаленное состояние: / - зона закалки при медленном нагреве; , IV - зоны недогрева, закалки н перегрева при быстром нагреве Рис. 2.3. Кинетическая кривая иагрева и охлаждения стали в процессе закалки (Ac-i - температура начала фазовых превращений; /вак - температура эакалки размера зерен структурно свободного феррита. На рис. 2.1 приведены две диаграммы преимущественных режимов для стали 40 с различной исходной структурой. Из диаграмм видно, что для стали е более крупными зернами следует применять режимы, характеризующиеся более высокими температурами по сравнению со сталью мелкозернистой. Практика показывает, что для получения оптимальных структур, твердости и механических свойств закаленного слоя исхЪдный размер зерен феррита не должен быть больше 5-го балла. Диаграммы преимущественных режимов, построенные по данным измерения твердости, при всем удобстве их построения и пользования ими не дают возможности правильно установить верхнюю границу интервалатемператур закалки. Если недогрев, связанный с сохранением после закалки в структуре участков исходного феррита, приводит к резкому снижению твердости, то перегрев обнаруживается в первую очередь по микроструктуре, а твердость может сохраниться на высоком уровне или снизиться в пределах нормы. Предпочтительнее диаграммы, построенные на основе анализа микроструктуры закаленного слоя [39]. В качестве примера таких диаграмм можно привести диаграммы преимущественных режимов закалки стали 38ХА в отожженном и закаленном исходных состояниях (рис. 2.2). [0] [1] [2] [3] [4] [5] [6] [ 7 ] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||