|

|

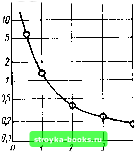

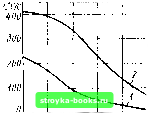

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 20 10 О 10 20 Расстояние от центра, мм о 20 10 О 10 20 Расстояние от центра, мм Рис. 1.22. Распределение твердости по глубине при различном охлаждении сталей 45 (а) и 20 (б): / - в авергвчво переиешиваеиой воде; 2 - ивтевсиввым душей К мгновенному охлаждению. Скорость же охлаждения поверхности погружением в воду составляет всего 300-350 °С/с. При охлаждении масляным душем скорость охлаждения поверхности близка к 2000 "С/с, а при охлаждении погружением в масло - всего 40 °С/с. Приведенные данные показывают, что при использовании душевого метода охлаждения можно добиться существенного увеличения прокаливаемости стали и, в частности, увеличения критического диаметра, а также увеличения глубины закаленного слоя при несквозной закалке. Увеличение прокаливаемости при использовании душа подтверждается экспериментальными исследованиями. На рис. 1.22, а приведены кривые распределения твердости по глубине после закалки со сквозным индукционным нагревом цилиндрических образцов диаметром 40 мм из стали 45. При условии одинакового нагрева закалка водяным душем по сравнению с закалкой погружением в воду дает повышение твердости на поверхности от 56 до 63 HRQ и увеличение глубины закаленного слоя (до полумартенситной структуры) с 3,8 до 5 мм. Повышение твердости связано с существенным увеличением скорости охлаждения в интервале 400-100 °С/с при закалке душем и предотвращением отпуска образующегося мартенсита. Еще заметнее сказывается изменение условий охлаждения на закалке стали 20 с более низким содержанием углерода (рис. 1.22, б). Особенности охлаждения нагретого поверхностного слоя. Продолжительность и скорость охлаждения нагретого поверхностного слоя существенно отличаются от соответствующих величин при охлаждении после сквозного нагрева. При охлаждении нагретого поверхностного слоя по сравнению со сквозным нагревом сильно увеличивается отношение охлаждаемой поверхности к объему нагретого металла, что приводит к значительному увеличению скоростей охлаждения во всем температурном интервале. 40 Оялащденне за счет теплопроводноств. Если нагреть вавокочастотным методом тонкий слой на массивной стальной плите, то охлаждение его за счет теплопроводности в сердцевину в начальный период может происходить очень быстро. Расчет по методам теории теплопроводности показывает, что скорость охлаждения слоя глубиной 1 мм при условии полного отсутствия нагрева прилегающего к нему металла может достигать 1500 °С/с в интервале 1000-500 °С. Расчетная скорость охлаждения сильно уменьшается при снижении  Рис. 1.23. Влияние глубины нагретого слоя к на скорость охлаждения поверхностных слоев за счет теплопроводности температуры. На рис. 1.23 приведена кривая завиои-мости расчетной скорости охлаждения за счет теплопроводности в интервале 1000- 500 °С от глубины X нагретого слоя. Расчеты дают достаточно точные результаты в тех случаях, когда толщина сердцевины во много раз (в 10 и более) превышает толщину нагретого слоя. Возможность получения весьма высоких скоростей охлаждения за счет теплопроводности подтверждается, в частности, при радиочастотной сварке труб из малоуглеродистой стали 10 и при импульсной закалке сталей У8 и У9. В обоих случаях в пределах нагретого слоя частично (сталь 10) или полностью (сталь У8) структура мартенсита получается без интенсивного внешнего охлаждения. В большинстве случаев при поверхностной высокочастотной закалке деталей для машиностроения не только из углеродистой, но и из низколегированной стали не удается осуществить закалки слоя на мартенсит без сильного внешнего охлаждения. Одна из причин состоит в том, что не удается создать резкого перехода от нагретого слоя к сердцевине. Получающийся переходный нагретый слой существенно уменьшает скорость охлаждения. Однако это не является главным препятствием для закалки. При наличии нагретого до температуры закалки слоя толщиной 1 мм и переходного слоя толщиной 1 мм можно получить высокие скорости охлаждения в верхнем интервале температур, достаточные для закалки углеродистой стали. Для легированной стали такие скорости могут быть получены при общей глубине нагретого и переходного слоя 4-10 мм и даже более. Рассмотрим нагрев и закалку цилиндрического тела - вала. Если глубина слоя, нагретого до температуры закалки 850 °С, составляет 10% от радиуса (например, 2 мм при диаметре 40 мм) и переходного слоя, в котором температура падает от закалочной до исходной, также 10% от радиуса, то общее количество введен- » При расчете потери теплоты за счет излучения и конвекции ие учитывались. ного тепла достаточно для нагрева всего вала до температуры примерно 250 °С. При глубине елоя 20% от радиуса и наличии такого же переходного слоя средняя температура вала после выравнивания достигает 425 °С. Разогрев прилегаюиих слоев и сердцевины приводит к резкому замедлению охлаждения при температуре выше мартенситной точки и препятствует получению мартенсита не только в углеродистой, но также и в легированной стали. Если средняя температура, полученная после выравнивания, оказывается ниже мартенситной точки и замедление охлаждения в конце процесса не приводит к получению немартенсит-иых продуктов превращения, то закалка за счет теплопроводности становится возможной. Однако и в этом случае твердость мартенсита будет пониженной вследствие его отпуска при медленном охлаждении. Охлашдение душем. Точный расчет охлаждения поверхностно нагретого слоя с учетом неравномерности распределения температуры по глубине, наличия переходного слоя и охлаждения одновременно за счет охлаждающей среды и теплопроводности к сердцевине связан с большими трудностями. Расчет может быть сделан лишь при определенных упрощающих допущениях. В работе [42] приняты допущения о параболическом распределении температур после поверхностного нагрева и бесконечно быстром охлаждении поверхности. Были использованы средние значения теплофизических констант для аустенита, хотя это ие является достаточно обоснованным, так как при поверхностном нагреве сердцевина имеет перлитно-ферритную структуру в течение всего периода охлаждения, а превращение аустенита в мартенсит приводит к существенному увеличению тепло- и температуропроводности. Это обстоятельство, однако, изменяет не обнаруженные закономерности, а лишь некоторые количественные результаты. Как видно из табл. 1.7, расчетная скорость охлаждения в верхнем интервале температур наименьшей устойчивости аустенита (700-500 °С), когда возможно перлитное превращение, при поверхностном нагреве в 1,5-2,0 раза выше, чем при сквозном нагреве. Еще сильнее (в 3-4 раза) увеличивается скорость охлаждения поверхностно нагретого слоя в интервале температур, мартенситного превращения (300-100 °С). Увеличение скорости охлаждения в этом интервале подавляет процесс отпуска мартенсита и способствует повышению твердости закаленного слоя. В качестве другого упрощающего допущения можно принять, что нагретый поверхностный слой отдает теплоту только охлаждающей среде и не имеет теплообмена с сердцевиной. В этом случае рассматривается одностороннее охлаждение пластины или слоя толщиной, равной глубине нагрева. При таком допущении расчетная скорость охлаждения в верхнем интервале температур получится несколько меньшей, чем действительная. В интервале низких температур расчетная скорость будет больше действи- Скорость охяаждеяня в поверхвосгвнх слоях и в сердцевине цялиядрического. стадьяого тела [421 Таблица 1.7

тельной, так как при этих температурах тепловой поток направлен от сердцевины к поверхностному слою. При одностороннем охлаждении пластины или слоя максимальная длительность охлаждения и минимальные скорости получаются на неохлаждаемой стороне пластины, которая соответствует границе нагретого слоя. Для расчета использовано решение дифференциального уравнения теплопроводности при заданной постоянной температуре охлаждающей среды (граничное условие третьего рода) в следующем виде: где t - искомая температура; ор - температура охлаждающей среды; нач - начальная температура - температура нагрева; а - температуропроводность стали; ч; - время охлаждения; S - толщина слоя; а - коэффициент теплоотдачи; А, --теплопроводность стали; х - расстояние от неохлаждаемой поверхности до рассматриваемой точки. Решение уравнения и цифровые данные приведены в работах [37 и др. ]. Выбор теплофизических констант для стад и представляет определенные трудности, так как они зависят от структуры стали и температуры. В расчете использованы средние по Таблица 1.8 Скорость охлахдеяия стальных пластин в различных средах после различного иагрева (42]

температуре теплофизические константы для ауетенита средне-углеродистой стали: X = 24 Вт/(м-"С) и а = 4,4-10- мс. Из литературных данных выбраны следующие средние по температуре (эффективные) значения для коэф(})ициента теплоотдачи [Вт/(м-°С)] от поверхности нагретой стали к различным средам: Для циркулирующего масла ........... 0,12-10 » циркулирующей воды ............ о!46- 10 » интенсивного водяного душа......... 14,0-10* В табл. 1.8 приведены полученные расчетные данные для средних скоростей охлаждения стальных пластин после сквозного и поверхностного нагрева. Из таблицы видно, что скорость охлаждения соответствующих точек поверхностно нагретых пластин во всех случаях значительно больше, чем пластин, нагретых насквозь. Это различие особенно велико при малых глубинах и менее интенсивном охлаждении. Скорость охлаждения в зоне, расположенной на глубине 1 мм, при поверхностном нагреве на глубину 1 мм и охлаждении в масле в 6 раз больше, чем после сквозного нагрева; при охлаждении б воде в 5 раз больше; при охлаждении душем в 3 раза больше. Для зон, расположенных на глубине 4-8 мм, скорость охлаждения после поверхностного нагрева в 2-3 раза больше, чем после сквозного нагрева. Экспериментальное определение скоростей охлаждения после поверхностного нагрева связано о трудностями. Из расчетов следует, что существенное увеличение скоростей охлаждения после поверхностного нагрева наблюдается в зонах, расположен-44  700 т 500 т 3oot:c Рис. 1.24 Срявнеиие скорости охлаждения при сквозном (/) и поверхностном (2) нагреве ных вблизи границы нагретого слоя, и при малых отношениях глубины слоя к толщине или диаметру. При больших отношениях глубины слоя к диаметру различие скоростей охлаждения после сквозного и поверхностного нагрева уменьшается. На рис. 1.24 приведены экспериментальные кривые зависимости расчетной скорости охлаждения от температуры в цилиндрической стальной детали (из стали 20) диаметром 40 мм на глубину 4 мм от поверхности при нагреве насквозь и на глубину 6-7 мм. Из рисунка видно, что, несмотря на то что точка замера температуры расположена на глубине, меньшей глубины нагрева, скорость охлаждения при поверхностном нагреве в зоне минимальной устойчивости ауетенита значительно выше, чем скорость охлаждения при сквозном нагреве. Увеличение скорости охлаждения после поверхностного нагрева может обеспечить получение глубины закаленной зоны в 1,5-2,0 раза большей, чем глубина шкалки при сквозном нагреве. Наибольший эффект может быть получен в том случае, если глубина нагретого слоя бли:кa к ожидаемой глубмне гчакалкп, а переходный слой имеет миннмалы1ую глубину. Такое распре-.челение температуры можно, в ч.!стностп, получить при пагреве током повышенной частоты на глубину, меньшую горячей глубины проникновения Ак- По расчету в этом случае у изделия больпюго диаметра из стали 45 оказывается возможным получить слой глубиной 5-6 мм с твердостью пьгте 55 HRC., (90"о мартенсита), что подтверждается практикой поверхностной высокочастотной закалки больших изделий из стали 45, Для валков холодной прокатки из стали 9Х или ШХ15 зона максимальной твердости (выше 65 HRQ) при закалке со сквозным нагревом имеет глубину 3 мм, а при высокочастотной поверхностной закалке - 6 мм. В этом случае абсолютное значение твердости при поверхностной высокочастотной закалке выше, чем при закалке с печным нагревом, что, вероятно, также связано с более резким охлаждением в области температур ниже 300 "С. При поверхностной высокочастотной закалке деталей крупногабаритных подшипников из сталей ШХ15 и ШХ15СГ также удается получить слой глубиной 5-6 мм с твердостью более 65 HRG,. Наряду с душевым охлаждением при высокочастотной закалке стальных изделий с успехом применяется охлаждеипе водяным потоком, направленным перпендикулярно или вдоль охлаждаемой поверхности . Охлаждающая способность перпендикулярного водяного потока высокой интенсивности на 20-25% меньше, чем охлаждающая способность наиболее интенсивного водяного душа. [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||