|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Абсолютное значение температуры точки Аст и температуры гомогенизации ауетенита зависит от содержания углерода в стали, скорости нагрева и размера зерен ауетенита. При увеличении размера зерен пути диффузионного перемещения углерода от цементита до средней части зерна возрастают и время превращения существенно увеличивается. Наблюдаются случаи, когда при больших скоростях нагрева цементит сохраняется до температуры начала плавления в обогащенных углеродом участках. В таких случаях при необходимости растворения цементита приходится применять более низкие скорости нагрева. Положение точки Кюри при быстрых нагревах стали. Температура полной потери сталью ферромагнитных свойств на диаграмме состояния сплавов железо - углерод (см. рис. 1.5) отмечается линией MOSK- Температура магнитного превращения феррита (отрезок МО) не зависит от скорости нагрева и равна 768 °С. При содержании углерода менее 0,5% полная потеря магнитных свойств происходит в точке Кюри для железа, т. е. при 768 °С, так как при любой скорости нагрева превращение избыточного феррита в аустенит завершается выше этой температуры. В эвтектоидной и заэвтектоидной сталях (отрезок SK) потеря магнитных свойств происходит вследствие превращения перлита в аустенит, не обладающий свойствами ферромагнетизма при любой температуре. Так как даже при относительно больших скоростях нагрева основная масса перлита претерпевает превращение в аустенит при температуре, близкой к Ас, температура потери магнитных свойств такой сталью практически не зависит от скорости нагрева. В доэвтектоидной стали (отрезок OS) при содержании углерода более 0,5% полная потеря магнитных свойств связана с превращением структурно свободного феррита. Однако феррита в исходной структуре относительно мало, и большая часть металла теряет магнитные свойства после окончания перлитного превращения. Значение точки Кюри учитывается при расчете электромагнитных процессов индукционного нагрева. Практически для всех углеродистых сталей может быть принято одно усредненное значение точки Кюри - 750 °С. Гомогенизация ауетенита. Аустенит, полученный после быстрого индукционного нагрева, характеризуется неоднородностью концентрации углерода. При этом можно различать микронеоднородность, т. е. неравномерность концентрации углерода между зернами, и субмикроскопическую, внутризеренную неоднородность. Внутризеренная неоднородность не является отрицательным явлением и, по-видимому, не отражается существенно на свойствах закаленной стали. Предполагают, что возникающие в закаленной структуре вследствие ее неоднородности дополнительные напряжения второго рода являются одной из причин получения при поверхностной закалке повышенной твердости (на 1 -

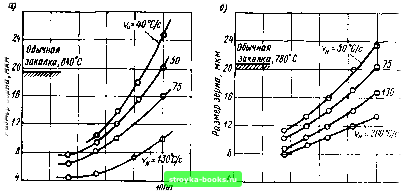

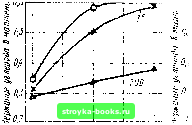

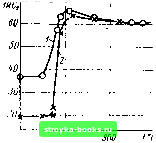

700 BOO т то то t,°c Рис. 1.11. Распределение углерода в структуре стали со средним содержанием углерода 0,18% после закалкн от различных температур: / - содержание углерода в объемах бывших перлитных участков; 2 - то же в объемах бывших фер-ритиых участков 125] 2 единицы по HRQ). Микроскопическая неоднородность, как правило, нежелательна, так как является причиной получения неоднородных свойств мартенсита, что снижает качество закаленной стали. Большая микронеоднородность получается, главным образом, в малоуглеродистой стали. На рис. 1.11 представлено полученное методом авторадиографии распределение углерода в закаленной при разных условиях индукционного нагрева стали 20. Из кривых видно, что в этой стали даже при сравнительно небольших скоростях нагрева и высокой температуре закалки сохраняется большая неоднородность концентрации углерода в мартенсите. Близкая к этой картина может быть получена и в среднеуглероди-стой стали. Правда, в этих сталях неоднородность ауетенита сохраняется лишь при больших, чем в малоуглеродистой стали, скоростях нагрева. Микронеоднородности стараются избежать, но на практике с нею приходится мириться, если она не сильно отражается на свойствах, в частности на твердости, закаленного слоя. Это вызвано тем, что для полной гомогенизации ауетенита необходимы повышенные температуры нагрева, что приводит к нежелательному росту зерен ауетенита. Рост, зерен ауетенита. В результате перекристаллизации стали при быстром нагреве происходит измельчение зерен. В зависимости от состава стали степень измельчения зерен и роль быстрого нагрева могут быть различными. В эвтектоидной и заэвтектоидной сталях перекристаллизация связана только с перлитным превращением. Так как в этих сталях для получения ауетенита с достаточной равномерностью распределения углерода не требуется существенно превышать температуру нагрева по сравнению с температурой завершения перекристаллизации, рост зерен проявляется слабо. В результате при закалке высокоуглеродистой стали легко получить структуру безыгольчатого мартенсита. В доэвтектоидной стали превращение перлита в аустенит происходит только в части объема металла, и тем меньшей, .чем меньше углерода в стали. Значительная, а иногда и большая доля металла превращается в аустенит путем постепенного роста образовавшихся новых зерен ауетенита за счет феррита. Превра-  о BOB т Температура, С О 600 300 то Температура, °С Рис. 1.12. Зависимость величины верна аустенита от температуры нагрева под закалку при различных скоростях нагрева [25] щение феррита заканчивается при высокой температуре, при которой наблюдается рост зерен аустенита. Поэтому в доэвтектоидной стали получение мелких зерен аустенита и безыгольчатого мартенсита затруднительно. Однако при быстром нагреве можно получить более мелкие зерна аустенита, чем при медленном нагреве. На рис. 1.12 приведены кривые роста зерен аустенита сталей 40 (а) и У10 (б) при индукционном нагреве под закалку [25 ]. Кривые построены опытным путем при различных скоростях нагрева. Как видно из графиков, при режимах нагрева, обеспечивающих получение оптимальных свойств, размер зерен аустенита после кратковременного нагрева значительно меньше, чем при сквозной закалке с нагревом в обычных условиях. Особенности превращений легированных сталей. Введение в сталь легирующих элементов вносит существенные особенности в кинетику фазовых превращений при нагреве. Легирующие элементы оказывают влияние на структуру стали и фазовые превращения при нагреве; изменяют исходное структурное состояние стали; изменяют температуру начала фазовых превращений; увеличивают или уменьшают стойкость карбидной фазы; изменяют скорость диффузии углерода в железе. Это влияние по-разному сказывается на сталях, относящихся к различным классам. В сталях перлитного класса, широко распространенных в машиностроительной промышленности, влияние легирующих элементов на температуру начала перлитного превращения сравнительно мало. Легирующие элементы действуют различно. Никель, марганец снижают критическую точку Ас, а хром, вольфрам, титан, кремний повышают ее. В сталях перлитного класса при сравнительно небольшом содержании легирующих элементов смещение критической точки Ас обычно не превышает 20-30°. Более заметным является влияние легирующих элементов на содержание углерода в эвтектоиде. При равном содержании углерода в структуре доэвтектоидной легированной стали, как правило, больше перлита и меньше феррита, чем в углеродистой стали. Легирующие элементы влияют на скорость диффузии углерода в твердом растворе. Элементы, которые в стали не образуют карбидов (например, никель, кобальт), понижают устойчивость карбидов, увеличивают скорость их распада и способствуют быстрому завершению фазовых превращений при нагреве стали. Из карбидообразующих элементов слабо влияет на коэффициент диффузии марганец. Кроме того, стойкость карбида марганца мало отличается от стойкости цементита. Вследствие этого для сталей, легированных малым количеством марганца, никеля или кобальта, справедливы, в основном, закономерности, установленные для углеродистой стали. Кремний не образует в стали карбидов, но уменьшает коэффициент диффузии углерода в железе. Кроме того, добавки кремния сильно смещают вверх критический интервал температур фазовых превращений. Все это приводит к необходимости нагрева кремнистой стали при высокочастотной закалке до сравнительно высоких температур и подготовки исходной структуры предварительной термической обработки (улучшение). Закалка отожженной кремнистой стали должна выполняться при медленном нагреве, скорость которого не превышает 50-100 °С/с (в зависимости от размера зерен феррита). Карбидообразующие легирующие элементы: хром, вольфрам, ванадий и некоторые другие - существенно замедляют процессы фазовых превращений. Это может быть связано главным образом с большой стойкостью карбидов, а также с некоторым уменьшением скорости диффузии углерода в железе. При быстром нагреве стали, легированной карбидообразу-ющими элементами, превращение перлита в аустенит протекает в интервале температур. Температура, при которой процесс превращения легированного перлита в аустенит протекает наиболее интенсивно, смещается в область более высоких температур и обычно совпадает с температурой магнитного превращения стали. В некоторых случаях при сильном легировании фазовые превращения начинаются вышеточки Кюри, как это представлено на кинетической кривой нагрева стали Х12 на рис. 1.1. В связи с тем что превращения в стали, легированной карбидо-образующими элементами, идут значительно медленнее, чем в углеродистой стали, возрастает роль исходной структуры. Так, на образцах из стали 40Х повышение твердости начинается при закалке со скоростью нагрева 150 °С/с от температуры 760- 780 °С независимо от состояния исходной структуры. Однако полная закалка улучшенной стали 40Х получается при 870- 880 °С; при температуре нагрева выше 900 °С наблюдается уже перегрев. Для отожженной стали полная закалка получается лишь  при нагреве до 920 °С и выше, перегре наблюдается только при температура выше 1000 °С. На рис. 1.13 приведены кривые заЩ виснмости твердости стали ШХ15 от Tei*;l пературы закалки при нагреве со екс ростью в области фазовых превращений, равной 50 °С/с. Нормализованная сталь с исходной! структурой пластинчатого перлита (кри-1 вая /) приобретает твердость, близкую! к максимальной твердости (64 HRGb) уже при закалке от 800-810 °С, а отож-3 жевная еталь в исходной структурой] зернистого перлита (кривая 2)-толь- ко при закалке от температуры 900 °С. f Влияние хрома на кинетику раство- рения карбидной фазы иллюстрирует рис. 1.14, на котором приведена зависимость концентрации углерода в мартенсите сталей, содержащих 1 (а) и 5% (б) Сг [35]. Приведенные кривые свидетельствуют о значительном влиянии скорости нагрева на полноту фазовых превращений при закалке хромистой стали. Исследования, проведенные при высокочастотном нагреве стали Х12 карбидного класса, содержащей 12,2% Сг и 2,12% С, подтверждают сделанные выгпе выводы [9]. На рис. 1.]5 представлена зависимосп, химического состава ауетенита этой стали при закалке от ралличных темг1;-!атуп о скоростью н.чгрева в области фазовых пре.врч;!».ени« равной К-О С/с. 1.= :ь,гасние ауетенита хромом и углеоодсм прочсхопит ijiH иагоеР" до 1200 °С. При температуре выше 1200 С начинается интенсивное растворение карбидов. Уменьшение количества карбидной фазы при за- дай tr Рис. 1.13. Зависимость твердости стали ШХ15 от температуры вакалки, ог, = = 50°С/с Сбычнии   mc slo 9S9 woe iO-f JrMnenavupa закалки. T Рис. i.l4. Влияние хрома на растворение карбидьй фазы (концентрацию углерода в мартенсите) при различных скоростях нагрева Чср -али с 0,6% С

тп то 1/оо го t;c Рис. 1.15. Влияние температуры нагрева на содержание хрома и углерода в аустените стали Х12прнОср = --ir 100°С/с (исходное состояние - сталь отожженная)  700 BOO Рис. 1.16. Зависимость твердости стали ХВГ от температуры закалкн, ооо = = 50 "С/с: 1 ~ уяучтевная оталь; j-отож-шеивая оталь г:лке от температур, превышающих 1260-1270 °С, вызвано нзчллом плавления стали и появлением в структуре стали, за-чй •::>кной от этих температур, участков ледебуритной эвтектики. Лпалогично действуют и другие карбидообразующие эле-М1?Н!Ы. Например, карбиды вольфрама цементитного типа, име-;р \ .;еся в структуре стали перлитного класса, менее стойки, чем . чяроиды хрома. Соответственно при одинаковых режимах высоко- то1Ч!ого нагрева полнота растворения вольфрамовых карбидов Так, при температуре 960 °С и скорости нагрева 200 °С/с TBG углерода, перешедшего в твердый раствор, в стали • составляет 0,62%. в то время как в стали с 1% Сг при тех . - ловиях - - лишь 0,33 % [25]. ОоИфрам действует благоприятно и на кинетику фазовых ; т" ращений при нагреве сталей, легированных хромом. На ис, 1.16 приведена зависимость твердости стали ХВГ после галки от различных температур. Сопоставление этих кривых ривьтми твердости для стали 111X15 (см. рис. 1.13) показывает, .! при нагреве стали ХВГ со скоростью 50 °С/с максимальная • "пдость стали достигается при закалке от 800 °С, а стали - от 850-900 "С. \51алогичное влияние оказывает,вольфрам и на растворение рбидройфазы в стали карбидного класса. Однако, несмотря iia это, для получения удовлетворительных структур закалки :.!али, имеющие в структуре легированные карбиды, .должны нагреваться медленно, что ограничивает применение поверхно-июй закалкн инструмента, изготовленного из стали карбидного класса. Следует напомнить, что основным фактором, от которого -висит температура закалки при высокочастотном нагреве, :яв-ется суммарное время аустенитизации, складывающееся из !>иода нагрева, паузы и периода охлаждения. При закалке [0] [1] [2] [3] [ 4 ] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |