|

|

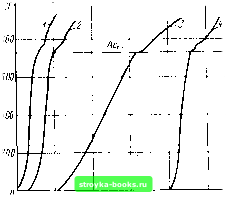

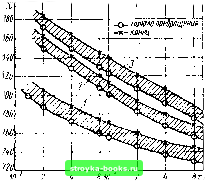

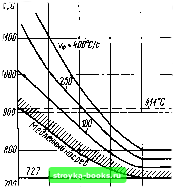

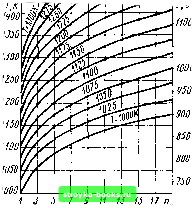

Главная Высокочастотная термическая обработка [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] ниже температуры печи или ванны, так как это необходимо для передачи теплоты, необходимой для превращения, при низком значении коэффициента теплоотдачи. При электронагреве, в частности при индукционном нагреве токами высокой частоты, таких ограничений нет: в металл можно передать мощность любого значения. На основании вышеизложенного можно дать следующее пред-втавление о кинетике развития перлитно-аустенитного превращения при интенсивном нагреве, не лимитируемом условиями теплопередачи. Процесс начинается при достижении температуры i4i, выше которой существование аустенита энергетически более выгодно. Однако в начальной стадии развития процесса количество подаваемой энергии превышает потребляемую и температура продолжает расти. С повышением температуры растет разность Сц процесс ускоряется и наступает момент, когда поступающая энергия полностью расходуется на эндотермическое превращение. На кинетической кривой нагрева появляется изотермическая площадка. К концу процесса скорость его снижается, снова подаваемая энергия будет превышать потребляемую и начнется рост температуры. Процесс закончится при температуре, несколько превышающей температуру изотермической площадки. При увеличении скорости нагрева уровень изотермической площадки и температура окончания превращения должны сдвигаться в область более высоких температур. Следует отметить, что кинетика процесса не .зависит от способа подвода энергии, если интенсивность нагрева одинакова (рис. 1.6). Рассмотрим вопрос о том, в какой мере повышаются температура и скорость превращения при увеличении уровня подачи энергии и, следовательно, скорости нагрева. Исследования показали, что влияние скорости нагрева на положение изотермической площадки в значительной мере зависит от структуры перлита. В стали с мелкой структурой даже при достаточно быстром нагреве повышение температуры весьма мало. Это установлено расчетом и подтверждено экспериментальной записью кинетических кривых нагрева перлитной стали. Количество теплоты 80 Дж/с, необходимое для осуществления перлитно-аустенитного превращения, равноценно количеству теплоты, необходимому для нагрева металла на 100-150 "С. При расчете приняты во внимание также данные теоретических скоростей превращения перлита в аустенит, приведенные выше. Расчеты показали определенную зависимость продолжительности превращения от скорости нагрева. Приближенно можно считать, что увеличение скорости нагрева в 10 раз сокращает период изотермического превращения перлита тадже в 10 раз. На рис. 1.7 приведены экспериментальные данные зависимости продолжительности полного превращения перлита в аустенит для исходной структуры троостита или сорбита - отпуска от скорости нагрева,  10 го J0 w 50 т,с Рис. 1.7. Зависимость продолжительности превращения перлита в аустенит от снорости нагрева (процесс протекает при о = 725°С/с) Рис. 1.6. Осциллограммы индукционного нагрева стали с 0,85 % С: 7 - всходная структура - сорбит эакалки, средняя скорость иидукциоииого нагрева до температуры л1 «ср = 100 °С/о; 2 - то же, нагрев в печи, = 100 °С/с; 3 - то же, нагрев в печи, "ср 30 °С/о; 4 - исходная структура - грубо- пластинчатый перлит, индукционный нагрев. "ср 100 °С/о учитывающего период от начала изотермического хода кривой нагрева (кривая 1) до конца превращения (кривая 2). Температура превращения во всех случаях экспериментально находилась в пределах 725-730 °С, а по расчету составляла 729 °С для скорости нагрева V = 200 °С/с, 730 °С - для и = 400 °С/с, 731 °С - для о = 550С/с, 732 °С - для и = 700 °С/с. Таким образом, расчеты показывают, что для стали с исходной структурой троостита и сорбита отпуска (нагрев закаленных образцов), а также троостита и сорбита закалки увеличение скорости нагрева в пределах до 100 °С/с очень мало повышает температуру превращения перлита в аустенит. Так, при скорости Аагрева 100 °С/с и времени превращения около 1 с температура превращения повышается всего на 1-2 °С от равновесной точки Лх. При экспериментальном исследовании температуры изотермических площадок на кривых нагрева при медленном нагреве и при нагреве со скоростью 100 °С/с практически совпадают, т. е. отклонения находятся в.пределах точности измерений. При скорости нагрева 1000 °С/с и временя превращения 0,1 о смещение критических точек составляет 1-10 °С в зависимости от дисперсности структуры. Экстраполируя полученные результаты, можно сказать, что увеличение скорости нагрева до 10 ООО "С/е, свойственной методу импульсной поверхностной закалки, сокращает продолжительность превращения перлита в аустенит до 0,01 с; при этом площадка не фиксируется на экспериментальных кинетических диаграммах нагрева. Скорость превращения крупнопластинчатого и зернистого перлита в ауешенит при равных температурах значительно меньше, чем скорость превращения рассмотренных мелких структур.  Рис. 1.8. Диаграмма аустеиитивации стали У8А, построенная по данным дилатометрического анализа: / - закаленная сталь; 2 ~~ нЕ>рмалиэо-ваииая; 3 - отожженная t3<»j Однако это различие почти не заметно при медленном нагреве. Расчетная скорость превращения в аустенит пластинчатого перлита с межпластиночным расстоянием 1 мкм в 100 раз меньше, чем тростита с межпластиночным расстоянием 0,1 мкм. Это приводит к заметному повышению температуры изотермического превращения; превращение может протекать в некоторгж интервале температур. При грубой структуре перлита интервал температур превращения повышается, но продолжительность превращения остается малой, В частности, по экспериментальным и pacqeXiibiM данным авторов для сраснительно крупнопластинчатого перлита с межпластиночным расстоянием 1 мкм получены сле,1,>ю1дие данные: при скорости нагрева iViOXlv. и продо {житсмьн.ктг, превращения 1 с те.мпература заье{.шеннн iicp.iHrho-.nyi.TWi.sTioro превращения повыпшется пример-о пл 10 С г. е (<.," л-.л к -тч "С: арн скорости на/рева 1000 Сс иродо.г/ьительиптг i...i;pa.[;fe-ния 0,1 с температура окончания -1ревращсинк поиы1;.иится на 40 °С и становится близкой к 770 Т., Экспериментальные данные для зернистого перлита со сравнительно мелкими зернаьп! цементита близки к приведенным выше для перлита с межпластиночным расстоянием 1 мкм. В работе [39] приведены данные о влиянии скорости нагрева на положение критической точки Ас,, и интервал перлитно-аустенитного превращения. Приведенные экспериментальные и расчетные данные несколько отличаются от приведенных выше в сторону повышения (рис. 1.8). Однако это различие невелико и не изменяет общего представления о высокой скорости превращения и сравнительно слабом влиянии скорости нагрева на гюложение критической точки Ас- и кинетику самого процесса, особенно при мелкой исходной структуре стали. Влияние скорости нагрева на положение критической точки Лс. В доэЕтектоидной стали при любых, в том числе при больших скоростях нагрева, в первую очередь происходит превращение в аустенит перлитных участков. Перлит в этом случае является мелкодисперсным и его превращение осуществляется достаточно быстро. Лишь после этого происходит превращение избыточного феррита. Механизм превращения структурного свободного феррита при больших скоростях нагрева в общем тот же, что к при нагреве в обычной скоростью, обеспечивающей получение равновесных состояний при каждой данной температуре. Однако можно отметить некоторые особенности, связанные с тем, что при больших скоростях нагрева превращение феррита заканчивается при значительно более высоких температурах, чем при медленном нагреве. При обычном нагреве превращение структурно-свободного феррита проходит под влиянием диффузии углерода из зерен ауетенита, образовавшегося из перлита и имеющих повышенную концентрацию углерода. Атомы углерода, проникая в феррит, вызывают перестройку кристаллической решетки а-железа в "у-же-лезо, и аустенит, поглощая области феррита, постепенно занимает весь объем металла. При температурах, близких к равновесному положению точки Лса, время, необходимое для перемещения (диффузии) углерода из аустенитных участков в ферритные, хотя и достаточно мало, но все же составляет десятки секунд и зависит от содержания углерода в стали, размера зерен феррита и коэффициента диффузии. Это время значительно больше, чем время превращения перлита в аустенит. В частности, по приближенным подсчетам ,аля "стали 40 и среднем диаметре зерна феррита 0,05 мм при температуре 5*Ю С время заполнения зерен феррита углеродом •:ос:тавляет 30 с, а при диаметре зерен феррита 0,02 мм - 5 с. Следо!чельио, прк,- больших скоростях нагрева завершение пре-врашепчн ье,.о:можно беь существенного повышения температуры. При повышении температуры до 900 °С длительность диффузионного перемещения углерода и, следовательно, длительность превращения сильно уменьшаютвя вследствие увеличения разности концентрации углерода в аустените и повышения коэффициента диффузии, В частности, при температуре 900 °С расчетная длительность фазовых превращений в стали 40 уменьшится приблизительно в 7 раз по сравнению с длительностью превращения при температуре 800 °С и "равна примерно5 с для крупного феррита и менее 1 с для феррита мелкозернистого. При дальнейшем повышении температуры сокращение длительности превращения происходит только за счет повышения коэффициента диффузии. Расчет гюказывает, что в интервале температур 900-1100 °С продолжительность превращения уменьшается примерно в 12 раз. При всех режимах нагрева длительность превращения увеличивается с увеличением количества феррита и размера его зерен. Критерием полноты превращения феррита может служить структура закаленной стали. На рис. 1.9 нанесены линии, характеризующие температуру полной закалки предварительно норма-  о O.Z ОЛ 0.6 0.Й %с Рис. 1.9. Влияние содержания углерода на температуру полной вакалкн стали при различный скоростям нагрева лизованной доэвтентоидной стали при различных екоростях нагрева в области фазовых превращений. График построен по опытным данным, полученным при поверхностном индукционном нагреве стальных образцов током частотой 2500 Гщ. Из рисунка видно, что в структуре закаленной средне- и малоуглеродистой стали 4*РРит может существовать даже после закалки от температур выше 911 °С-температуры аллотропического превращения а-железа в у-железо. Это не значит, что выше температуры 911 °С существует феррит. В действительности аллотропическое превращение а-железа в "р-же-лезо при этой температуре происходит при любых скоростях нагрева. Другими словами, при любой скорости нагрева в области температур выше 911 °С вся масса стали находится в состоянии аустенита. Однако при малых содержаниях углерода в стали и больших скоростях нагрева выравнивания концентрации углерода в аустените к этому моменту не достигается. Если прекратить нагрев выше температуры 911 °С, но ниже линии полной закалки (в соответствии со скоростью нагрева), то после нагрева аустенит в местах, бывших ранее ферритными участками, будет иметь низкое содержание углерода. При охлаждении, даже резком, эти участки аустенита снова будут претерпевать превращение в феррит, и в структуре закаленной стали на общем фоне мартенсита будут наблюдаться вкрапления феррита. В работе 25] высказана гипотеза о возможности превращения избыточного феррита путем зарождения зерен аустенита по границам блоков мозаики феррита, где концентрация углерода может достигать 0,2-0,3%. Вероятность такого превращения мала вследствие низкой концентрации углерода в исходном феррите. Кроме того, температурная область возможного существования такого процесса ограничена, по-видимому, интервалом 850-911 °С. Для установления температуры полной закалки доэвтектоид-ной стали при быстром нагреве может быть использована теория подобия. Эта теория применима при условии, что процесс превращения избыточного феррита лимитируется только скоростью диффузии углерода в аустените. Тогда может быть выведено уравнение, связывающее скорости нагрева о и и температуры Т и через критерий подобия По = vjv. Расчетная формула имеет вид кТ IOJO  Рис. 1.10. Кривые подобия для расчета температур закалки доэвтектоид-ной стали где k-постоянная Больцмаиа. Наиболее простым методом решения этого уравнения является графический. На рис. 1.10 приведено семейство кривых 11 = f i"v) для серии исходных температур Т. Поскольку расчет сделан при условии,что процесс лимитируется только скоростью диффузии углерода, использование его дает хорошие результаты в том случае, если сравниваются температуры закалки 900 °С и выше, соответствующие достаточно высоким значениям скоростей нагрева. При более низких температурах скорость превращения определяется не только коэффициентом диффузии, но и разностью концентраций углерода в аустените. Примерный расчет режима нагрева дает следующее. Пусть для данной доэвтектоидной стали установлено, что при нагреве со скоростью 200 °С/с температура полной закалки равна 1175 К (900 °С). Требуется определить температуру нагрева со скоростью 700 °.С/с. По графику находим, что для п„ = 3,5 при Г = 1175 К температура = 1255 К (980 °С). Следует отметить, что описанный выше метод подобия не дает возможности сравнивать индукционный нагрев с печным, так как Е последнем случае процесс лимитируется ие скоростью диффузии углерода, а скоростью подюда тепловой энергии, необходимой для протекания превращения. Влияние скорости нагрева иа положение критической точки Actn. В некоторых работах, посвященных исследованию структурных превращений в заэвтектоидной стали при высокочастотном нагреве, отмечалось специфическое воздействие тока, вызывающее ускорение растворения вторичного цементита. Это связывалось с неравномерностью распределения плотности тока по сечению нагреваемого слоя вследствие гетерогенности структуры и свойств. Расчет и опыты не подтверждают этого предположения. Можно считать установленным, что при быстром нагреве полное растворение вторичного цементита смещается в область более высоких температур. В общем здесь устанавливаются те же качественные закономерности, что и при нагреве доэвтектоидной стали. Наблюдается повышение как окончания растворения вторичного цементита (точка Аст), так и температуры диффузионного выравнивания концентрации углерода, в аустените, которое при обычном печном нагреве практически совпадает с точкой Аст. [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0012 |