|

|

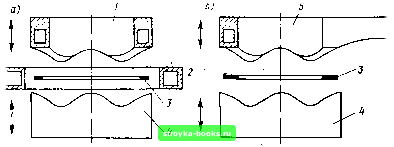

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] перегрева кромок, а это неизбежно приводит к образованию продольных трещин. В то же время незакаленные участки в этих местах допускаются по условиям эксплуатации, так как поршневые кольца при работе двигателя не доходят до кромки гильзы. Со стороны бурта (верхняя часть гильзы) допускается отступление закаленного слоя до 15 мм, со стороны юбки (нижняя часть гильзы) - до 30 мм. При правильно выбранном режиме нагрева в закаленном слое получается структура безыгольчатого мартенсита с включениями графита и фосфидной эвтектики. При перегревах, находящихся в допустимых пределах и неизбежных вследствие колебания состава и структуры чугуна разных плавок, можно обнаружить участки остаточного аустенита, небольшие количества которого не снижают качества закаленного слоя. Твердость металлической основы после закалки достигает 62-63 HRQ. Усредненная твердость закаленного слоя составляет 50-55 HRQ. После поверхностной закалки гильзы подвергают низкому отпуску для снятия остаточных напряжений. Для этой цели гильзу необходимо равномерно прогреть до температуры, обеспечивающей получение заданной твердости. Экспериментально установлено, что при отпуске на заданную твердость остаточные напряжения в поверхностно закаленных изделиях снижаются более эффективно, чем в изделиях, закаленных с объемным прогревом. Это позволяет применить для гильз пониженную температуру отпуска и, следовательно, сохранить сравнительно высокую твердость - 48-52 HRQ. Температура отпуска определяется также необходимостью сохранения стабильности размеров гильзы при нагреве в процессе эксплуатации. Проведенные опыты показали, что отпуск при температуре 160-180 °С обеспечивает стабильность размеров гильз: дополнительный проверочный отпуск в течение 1,5 ч при 270-300 °С в масляной ванне не вызывает изменения диаметра гильзы. При отпуске гильзу нагревают индукционным методом током промышленной частоты. Конструкция применяющихся нагревателей предусматривает использование тела гильзы в качестве вторичной обмотки трансформатора. При этом ток частотой 50 Гц проходит по всей толщине стенки, что обеспечивает равномерный ее прогрев за короткое время. Продолжительность отпуска составляет 1-2 мин. Описанная технология термической обработки обеспечивает минимальную деформацию гильз. Статистический анализ показывает, что внутренний диаметр гильзы после закалки уменьшается. Величина усадки составляет 0,1-0,2 мм и является очень стабильной, что позволяет учесть деформацию при предварительной механической обработке гильзы. Характер окончательной механической обработки зависит главным образом от овальности внутреннего диаметра, которая может достигать 0,15-0,20 мм. При такой овальности после закалки перед хонингованием внутренний диаметр гильзы приходится растачивать. 6.7. ФОРМфАНИБ И ЗАКАЛКА КОЛЬЦЕВЫХ ВОЛНИСТЫХ ПРУЖИН Во ВНИИТВЧ разработана технология формования и закалки G применением индукционного нагрева кольцевых волнистых пружин, применяемых в конструкциях электродвигателей серии 4А, предназначенных для предотвращения продольных колебаний ротора. Номенклатура пружин широкая. Диаметр меняется :t пределах 31,5-179 мм. Толщина полосы 0,5 мм. Ширина полосы при диаметрах до 100 мм равна 3,75 мм, при диаметрах свыше 300 мм - 8-10 мм. Пружины изготавливаются главным образом нз стали 65Г. Нагрев осуществлялся током 0,44 кГц. Исследования показали, что при ширине пружины до 4 и толщине 0,5 мм нагрев и достаточной равномерностью температуры по ширине полосы достигается в обычном кольцевом индукторе. Поэтому для пружин диаметром до 100 мм разработан технологический процесс, представленный на рис. 6.16, а. Кольцевая заготовка пружины с помощью специального загрузочного устройства подается в разъем водоохлаждаемого стального штампа и оказывается на уровне кольцевого индуктора. Автоматически включается питание индуктора током высокой частоты, и заготовка нагревается. По достижении закалочной температуры 880-900 °С нагрев отключается, штамп смыкается, заготовка принимает заданную волнистую форму и закаливается путем интенсивного отвода теплоты в массу холодного ьод .охлаждаемого штампа. Готовая пружина автоматически выдается из штампа с помощью разгрузочного механизма. Весь цикл обработки - загрузка, нагрев, охлаждение в штампе и выдача готовой пружины - не превышает 10 мин. Большая относительная поверхность заготовки активно излучает теплоту, и в первые моменты после отключения нагрева температура начинает быстро снижаться - заготовка подстужи- Л" генератору  Рнс. 6.16. Схемы устройств для формования и закалкн кольцевых волинстыя пружин при ширине полосы до 4 мм (о), более 4 мм (б); 1,4- стальные водоохлаждаеыые штампы; 2 - иадуктор; 3 - заготовка пружавы; 6 - бронзовый андуктор-пуаасон вается. Опыт показал, что подстуживание на воздухе стали 65F допустимо в том случае, если тшпература к моменту замыкания штампа не падает ниже 730-750 °С. При этом сталь приобретает структуру мартенсита с твердостью 62-64 HRQ. Закаленный пружины должны подвергаться отпуску на заданную техническими условиями твердость. Быстрый нагрев плоских кольцевых заготовок о шириной полосы более 4 мм в кольцевом индукторе не обеспечивал необходимой равномерности температуры по ширине заготовки: наружная часть перегревалась, в то время как внутренняя не достигала нижнего предела закалочного интервала температуры. Снижение скорости нагрева (мощности, подаваемой в индуктор) и, следовательно, увеличение продолжительности нагрева позволяли добиться равномерности температуры по ширине полосы, однако оказалось затруднительным достижение закалочной температуры. Подаваемая в заготовку мощность была настолько низкой, что после достижения температуры 760-780 °С устанавливалось тепловое равновесие: вся подаваемая в заготовку энергия расходовалась на излучение сильно развитой поверхности плоской заготовки . Добиться достаточной равномерности температуры по ширине заготовки стало возможным после расположения кольцевого индуктора над заготовкой. Для осуществления совмещенного процесса формования и закалки в металлическом штампе была создана оригинальная конструкция индуктора-штампа. Верхний пуансон штампа был изготовлен из специальной бронзы и играл роль индуктора (рис. 6.16, б). Конструкция матрицы оставалась такой же, как и при формировании пружин малого размера. Последовательность технологических операций осталась прежней: заготовка подается в разъем штампа, нагревается током, индуцируемым индуктором-пуансоном, формируется и закаливается зажатием в холодном штампе. Разработанные схемы формования и закалки кольцеввгх волнистых пружин легли в основу создания промышленных автоматизированных установок. Создано два типа станков-автоматов: для пружин с шириной полосы 3,75 и диаметром до 100 мм и с шириной полосы 8-10 и диаметром до 250 мм. В обоих случаях питание токов высокой частоты осуществляется от лампового генератора ВЧИ-10/0,44. Промышленная эксплуатация разработанных установок показала, что полученные этим методом пружины обладают стабильно высокими свойствами. Применение средств стабилизации электрического режима обеспечивает повторяемость закалочной температуры. Кратковременность индукционного нагрева обеспечивает получение мелкого зерна ауетенита и, как следствие, мелкоигольчатого или безыгольчатого мартенсита, характеризующегося повышенной сопротивляемостью релаксационным процессам. 6.8. 1и1П}ЛЬС11АЯ ЗАКАЛКА В п. 1.4 приведены данные, показывающие, что при сверх-быстрых нагревах кинетика фазовых превращений в стали приобретает некоторые особенности. Так, превращение перлита в аустенит совершается в широком интервале температур и заканчивается при температуре, значительно превышающей критическую точку Л. При этом на кинетической кривой нагрева не фиксируется изотермическая площадка, свидетельствующая о периоде наиболее интенсивного протекания процесса. Завершение превращения перлита в аустенит может происходить выше температуры аллотропического превращения чистого железа, равной 911 °С. Это способствует появлению большого числа зародышей, а затем и первичных зерен ауетенита. Краткость суммарного времени аустенитизации предотвращает рост зерна, и в результате конечная температура ауетенита характеризуется мелким зерном. Существенную роль в формировании структуры закаленной стали играет режим охлаждения. Импульсный нагрев осуществляется током высокой частоты (сотни килогерц и даже несколько мегагерц). Глубина проникновения тока в горячий металл характеризуется следующими данными: при частоте тока 440 кГц - 0,7 мм, при частоте тока 880 кГц - 0,5 мм, при частоте тока 1,6 МГц - 0,35 мм. При продолжительности нагрева, исчисляемой десятыми и сотыми долями секунды, происходит глубинный нагрев с резким спадом температуры за границей нагретого слоя. Отвод теплоты в сердцевину изделия в процессе нагрева практически отсутствует. Это способствует быстрому охлаждению нагретого слоя за счет отвода теплоты в холодную толщу детали. Как было показано выше (см. рис. 1.22), скорость охлаждения нагретого до температуры 900 °С слоя толщиной 0,5 мм за счет отвода теплоты в холодный металл может достигать 6000 °С/с. В результате охлаждения с такой скоростью фиксируется мелкоигольчатый или безыгольчатый мартенсит с повышенным содержанием углерода в твердом растворе. Получающийся в таких условиях безыгольчатый мартенсит часто называют аморфным, что в действительности неправильно. Полученный при импульсной закалке мартенсит обладает повышенной твердостью. На рис. 2.7 приведен уровень твердости, достигаемый при импульсной йакалке сталей с различным содержанием углерода. Существенный эффект повышения твердости закаленного слоя (на 3-4 ед. HRQ по сравнению с обычной закалкой) и безыгольчатая структура мартенсита получены только на сталях, содержащих 0,7% углерода и выше. При этой для полноты фазовых превращений, протекающих в процессе Шгрева, структуру часто подготавливают предварительной термической обработкой nyteM закалки при умеренных режимах нагрева. В доэвтектоидных сталях с более низким содержанием углерода получение безыголь- чатого мартенсита при тех же режимах затруднительно. Это объясняется механизмом образования аустенита из избыточного структурно-свободного феррита путем диффузионного развития первичных зерен аустенита, образовавшегося из перлита. Достаточная равномерность содержания углерода в аустените достигается или за счет увеличения продолжительности нагрева, или за счет повышения температуры. И то и другое приводит к росту зерна аустенита, в результате после резкого охлаждения фиксируется мелкоигольчатый мартенсит со свойствами, мало-отличающимися от свойств после обычной поверхностной закалки. Это обстоятельство является причиной того, что в промышленных условиях импульсная закалка находит применение только для изделий, изготовленных из стали, по составу близкой к эвтектоидной. Импульсная закалка была применена при обработке мелких шестерен, применяемых в приборостроении, в стальной венец которых запрессована латунная втулка. Применение импульсного нагрева в данном случае было вызвано опасностью расслабления запрессовки и выпадения латунной втулки из стального венца. Во избежание этого толщина закаленного слоя не должна превышать 0,5 мм. При большей глубине закалки внутреннее отверстие венца под влиянием остаточных напряжений увеличивалось и втулка выпадала. Нагрев производился током частотой 440 кГц, время нагрева до температуры 900-950 °С составляло 0,5 с. Использовать охлаждение путем теплоотдачи в холодную массу детали в этом случае было нельзя, так как масса мала. Было применено искусственное охлаждение интенсивным водяным душем. Для исключения возможной паузы между импульсным нагревом и подачей на поверхность детали струй воды включение подачи воды производилось заранее, одновременно с включением нагрева, так как предварительные опыты показали, что время срабатывания системы подачи воды составляет 0,4-0,5 с. В результате получен закаленный слой толщиной 0,4-0,5 мм с твердостью 63-65 НКСз. Импульсные режимы нагрева применены при закалке швейных игл толщиной 0,65-0,9 мм, изготовленных из стали У9. Нагрев осуществлялся током частотой 12 МГц. Время нагрева 0,5-0,6 с. Охлаждение - в масле. Структура закалки представляет собой безыгольчатый мартенсит с твердостью 63-67 HRCg. Нагрев при больших удельных мощностях может быть использован и при непрерывно-последовательном методе поверхностной закалки. В работе [451 описано применение импульсной закалки для ряда мелких деталей, в том числе для закалки зубьев ленточных пил. Пилы изготавливаются из стали с 0,7% С и проходят предварительную термическую обработку - закалку и отпуск - для придания необходимых свойств ленточному материалу; твердость после предварительной термической обработки - 58- 60 HRQ. Затем зубья пилы подвергаются вторичной закалке при нагреве током частотой 27 А1Гц и удельной мощности 10 кЕтсй». Охлаждение естественное, без применения искусственной охлаждающей среды. В результате получена сквозная закалка зубьев на твердость 68-70 HRQ. Аналогичные результаты получены в работе [47]. Интересные данные получены в работе [15] при закалке непрерывно-последовательным методом изделий из стали 65Г. Созданная авторами оснастка позволила стабильно обеспечить минимальный зазор между индуктором и нагреваемой поверхностью, сохранить постоянную скорость перемещения детали относительно индуктора. Применение большой удельной мощности (20 кВт/см) и времени нагрева 0,02 с позволило при частоте тока 440 кГц получить закаленный слой толщиной 1,5 мм. Микротвердость закаленного слоя Hjo 12 ООО МПа. Закалка непрерывно-последовательным способом может быть осуществлена при использовании обычных генераторов тока высокой частоты. При этом частота тока выбирается исходя из требований по глубине закаленного слоя. Способ охлаждения - искусственный или за счет теплопередачи в холодную массу детали - зависит от размеров и конфигурации детали. Нагрев с большой удельной мощностью может быть применен и при закалке на большую глубину током средней частоты, но в этом случае обязательно применение интенсивного искусственного охлаждения, так как при толщине нагретого слоя, получаемой при нагреве током средней частоты (1,5-2 мм и более), отвод теплоты в холодную сердцевину может быть недостаточно интенсивным. Результаты, полученные при импульсной поверхностной закалке, сопоставимы с результатами лазерной закалки [41. В ряде случаев предпочтение имеет индукционный нагрев, так как при этом методе в пределах закаливаемого слоя температура изменяется незначительно и можно легко избежать перегрева поверхностных слоев, в то время как при лазерном нагреве трудно предотвратить оплавление тонкого поверхностного слоя. Это приводит к нестабильности получаемых результатов. Поэтому лазерная закалка применяется в тех случаях, когда индукционный нагрев зоны упрочнения невозможен. 6.9. ТЕРМИЧЕСКАЯ ОБРАБОТКА ПРОКАТА Высокочастотная, главным образом сквозная, термическая обработка может с успехом применяться для повышения механических свойств различных видов проката, выпускаемого металлургической промышленностью. По сравнению с другими видами термической обработки (такими, как закалка с прокатного нагрева, термическая обработка с нагревом в печах и прямым пропусканием тока промышленной частоту высокочастотная обработка имеет как преимущества, так и недостатки, которые выявляются при разработке конкретных технологических процессов. При определении экономической эффективности применения [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [ 35 ] [36] [37] [38] [39] 0.0013 |