|

|

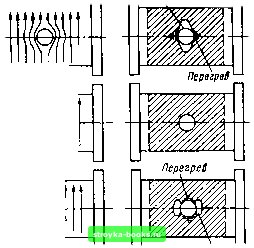

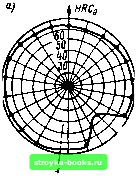

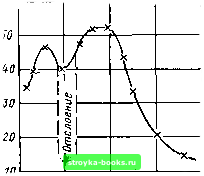

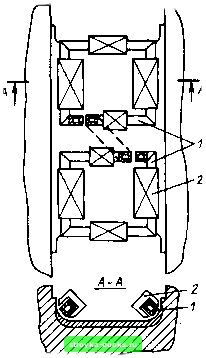

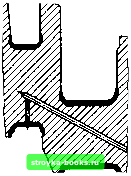

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] 6.2. КОЛЕНЧАТЫЕ ВАЛЫ Коленчатый вал автомобильного двигателя явился одной из первых деталей, для которых стала применяться поверхностная закалка при нагреве ТВЧ 13]. Впервые на ЗИЛе под руководством В. П. Вологдина был создан станок-автомат для закалки коленчатых валов. До этого периода коленчатые валы применялись улучшенными или в отдельных ответственных случаях подвергались химико-термической обработке. В настоящее время поверхностной закалке подвергают коленчатые валы всех автомобильных, тракторных и малолитражных двигателей, компрессоров, а также некоторых крупных дизельных моторов. Такие валы изготовляют из разных марок стали: 45, 50, 30ХГ2, 45Г2, 40ХН и др., часто селектированные, с суженным пределом по углероду. Выбор марки стали определяется главным образом конструктивной прочностью валов, причем наиболее нагруженной частью их является район галтели при переходе с шейки на щеку. Этим определяется и исходная структура стали, получаемая пуТем предварительной термической обработки (улучшения или нормализации). Для коленчатых валов применяется метод поочередной закалки шеек, причем каждая из шеек закаливается одновременным способом. В большинстве случаев закалке подвергается только цилиндрическая часть шейки с целью повышения износостойкости поверхности. Так как при местной закалке вблизи границы закаленного слоя на поверхности изделия возникают остаточные напряжения, при закалке шеек коленчатых валов предусматривают сужение закаленной зоны с тем расчетом, чтобы максимальные растягивающие остаточные напряжения не оказывались вблизи галтели, являющейся местом концентрации внешних напряжений. Закаленный слой отстоит от галтели на 5-10 мм. Твердость закаленной поверхности шейки должна быть не ниже 52 HRCb- С целью повышения износостойкости желательна высокая твердость поверхности шейки. Однако в практике поверхностной закалки обычно стремятся к нижнему пределу твердости, что дает возможность снизить температуру нагрева, уменьшить резкость охлаждения и применить повышенную температуру отпуска или самоотпуска. Глубина закаленного слоя должна обеспечить возможность снятия некоторого слоя при шлифовании, а также при последующих перешлифовках на ремонтные размеры. Обычно глубина закаленного слоя не должна быть меньше 3-4 мм. Микроструктура закаленного слоя шейки коленчатого вала должна представлять собой мелкоигольчатый мартенсит. Это не всегда достигается при разработке технологии закалки, так как обоснрванное стремление увеличить глубину закаленного слоя неизбежно приводит к повышению температуры поверхности. На поверхности допустимым можно считать среднеигольчатый мартенсит. Наличие в тонкби поверхностном слое более крупного мартенсита не оказывает влияния на прочность и долговечность коленчатого вала. Ужесточение Требований по структуре требует снижения закалочной температуры, что приводит к уменьшению глубины закаленного слоя, а это сокращает число ремонтных перешлифовок. В большинстве случаев при производстве коленчатых валов применяют закалку с самоотпуском. Температура самоотпуска 240-250 °С. В некоторых случаях дополнительно применяется отпуск с нагревом в печах для максимального снижения остаточных напряжений. Исследования остаточных напряжений на шейках валов из стали 45 показали, что дополнительный отпуск без дальнейшего снижения твердости поверхности не вызывает сколько-нибудь заметного снижения остаточных напряжений. Поэтому при обработке валов из углеродистой стали можно ограничиваться самоотпуском. Применение стали с повышенным содержанием марганца или легированных сталей может потребовать дополнительного отпуска. Во избежание сужения закаленного слоя по мере отдаления от поверхности по краям индуктора делают выступы, способствующие концентрации энергии по границам нагреваемого участка. Однако стремление получить равномерный закаленный слой часто приводит к необходимости повышения температуры нагрева вблизи границ слоя выше нормы, что приводит к получению структур перегрева в этих местах, а также создает предпосылки для образования по границам слоя трещин, направленных по окружности шейки. Отсутствие вращения вала создает трудности в получении равномерного слоя по окружности. В местах токопроводов и неизбежных разъемов индуктора получается сужение закаленного слоя. Неравномерность ширины и глубины слоя вызывается также наличием щек, искажающих форму электромагнитного слоя индуктора.-Применение железных магнитопроводов в местах токопроводов индуктора и специальной конструкции разъемов не ликвидирует полностью неравномерности слоя [35]. В конструкции индуктора и закалочного устройства предусматривают, чтобы участки с суженным закаленным слоем располагались в тех зонах шейки, где износ наименьший. Поэтому сужение закаленного слоя сказывается на износостойкости шейки незначительно. Существенной является неравномерность глубины закаленного слоя по окружности, вызванная темЯ же причинами. При ремонтных перешлифовках в зонах с меньшей глубиной наступает снижение поверхностной твердости, что ведет к прогрессивному изнашиванию и преждевременному выходу вала из-строя. При душевом охлаждении отсутствие 1(ращения иногда можй? служить причиной появления микротрещин, расположенных группами в местах удара струй воды. Протяженность мелких трещин 0,5-3 мм. В большинстве случаев они устраняются при оконча-  „ Незаиамнный " Ч участок  Незаналенный участок Рис. 6.4. Распределение тока (/) и закаленной зоны ( ) при закалке шейки с отверстием: а - без заглушек или с деревянными и асбестовыми заглушками; б - со стальными заглушками; в - с медными заглушками тельном шлифовании изделия, так как глубина их незначительна, но иногда они обнаруживаются на шлифованной поверхности и становятся причиной брака изделия. Указанные недостатки в значительной мере могут быть устранены применением вращения шейки вала в процессе нагрева и охлаждения. Искажение формы электромагнитного поля индуктора полностью со стороны щек коленчатого вала не может быть исключено и при вращении, однако устраняется влияние особенностей конструкции разъемного индуктора, токопроводов и условий охлаждения. При закалке с вращением могут быть применены как разъемные кольцевые, так и петлевые индукторы. Необходимость вращения шейки во время закалки вносит определенные затруднения в конструкцию закалочных станков и снижает их производительность, однако повышение качества закалки в определенных условиях может компенсировать дополнительные затраты на термическую обработку вала. Значительные затруднения в закалку коленчатых валов вносит наличие маслоподводящих отверстий, так как по краям этих отверстий часто образуются видимые невооруженным глазом трещины. Причинами образования таких трещин являются неравномерность нагрева кромок отверстия и резкость их охлаждения. На рио. 6.4 показана oxaaai распределения тока на поверхности изделия. На краях отверстий, совпадающих с образующей шейки, имеет место концентрация тока, вызывающая перегрев кромок. В направлении, перпендикулярном к оси шейки, будет наблюдаться недогрев. Вращение вала во время закалки способствует уменьшению вероятности образования трещин возле отверстий за счет равномерности охлаждения. Наиболее эффективным методом борьбы с трещинами по краям маслоподводящих отверстий является применение заглушек, выравнивающих распределение тока в районе отверстий. Лучшие результаты дают заглушки, сделанные из того же материала, что и коленчатый вал, но они трудно извлекаются и поэтому неудобны в производстве. Медные заглушки концентрируют ток, оставляя непрогретыми края отверстия в перпендикулярном к току направлении. Однако при использовании их полностью ликвидируется появление закалочных трещин, поэтому они на?содят применение в заводской практике. Наиболее широко распространены заглушки из мокрого дерева или асбеста. Такие заглушки не выравнивают распределения температуры у отверстия. Их положительная роль состоит в том, что они, будучи мокрыми, предотвращают чрезмерный перегрев кромок отверстия, поглощая теплоту. Кроме того, они предохраняют от попадания на кромку отверстия, струй охлаждающей воды. Такие заглушки сокращают число брака по трещинам. К браку, полученному при термической обработке, часто относят отслоения, обнаруживаемые после окончательного шлифования поверхности шейки. В действительности отслоения такого вида часто возникают вследствие прижогов при несоблюдении режима шлифования. Это подтверждается картиной травления поверхности и анализом твердости участков с отслоением (рис. 6.5). В зоне отслоения твердость снижается и структура - 5)  Ътслоение  2 4 6 х,мм: Рис. 6.5. Распределение твердости по окружности (а) и по сечению (б) шейкн вала диаметром 86 мм с отслоением (I - маслоподводящее отверстие) такой поверхности соответствует структуре отпуска закаленной стали. Фирма «Элотерм» (ФРГ) разработала способ и оборудование для закалки коленчатых валов с вращением [48]. Применены петлевые индукторы, охватывающие только часть щейки. Кинематическая схема станка позволяет индуктору с трансформатором следить за перемещением как каждой коренной, так и каждой шатунной шейки коленчатого вала. Вал вращается с частотой 30-60 об/мин. Конструкция петлевого чиндуктора обеспечивает равномерный нагрев щейки на заданной ширине. При вращении шейка постепенно нагревается на заданную глубину, после чего охлаждается водяным душем или душем другой охлаждающей жидкости из спрейера, конструктивно связанного с траверзой, держащей индуктор и трансформатор. Вращение коленчатого вала во время нагрева и охлаждения позволяет получить более равномерный по ширине закаленный слой, чем при закалке без вращения. Несколько смягчается нагрев около масляного маслоподводящего отверстия, так как в промежутке между нагревами, когда нагретый участок выходит из-под индуктора, теплота, сконцентрированная около отверстия, частично рассеивается. Однако полной гарантии от перегрева и образования трещин на краю отверстий и этот метод не дает. Закалка цилиндрической части шеек не изменяет прочности   Рис. 6.6. Схема индуктора для закалки шеек коленчатого вала с выходом закалентого слоя иа галтель: 1 » авдуктврующнй провод; i нагннто-проводы . Рис. 6.7. Схема продольного разреза закаленной шейки коленчатого вала двигателя КАМАЗ (х = = 4 им) коленчатого вала. Упрочнение возможно только в том случае, если кроме цилиндрической части будут закалены галтели и частично щеки, где, как правило, происходит излом вала. Сравнительные испытания элементов коленчатых валов двигателя ДТ-34 показали, что валы, закаленные по серийной "технологии без галтелей, выдерживают 5-10* циклов при напряжении, равном II - 12 кН/см*. Опытные валы, закаленные с выходом закаленного слоя на галтель, выдерживают то же число циклов при напряжении 20 кН/см и более [37]. При нагреве коленчатых валов с вращением петлевыми индукторами облегчаются условия закалки шеек с галтелью. Возможно создание конструкции петлевого индуктора, при которой выделение энергии концентрируется в области галтели (рис. 6.6). Подбором количества железных магнитопроводов и мест расположения можно обеспечить нужное распределение температуры нагреваемой зоны. Закаленный слой распространяется на галтель и щеку (рис. 6.7). Во ВНИИТВЧ созданы автоматические линии для закалки коленчатых валов автомобильных двигателей с упрочнением галтелей. Автоматические линии состоят из двух постов закалки коренных и шатунных шеек и поста объемного низкотемпературного отпуска валов в электропечах сопротивления. Посты связаны между собой шаговым транспортным механизмом.. Автоматические линии работают в общей линии производства коленчатых валов на КАМАЗе и ЗИЛе. 6.3. ЗУБЧАТЬГЕ КОЛЕСА При термообработке зубчатых колес применяют различные способы поверхностной закалки в зависимости от их размеров, величины модуля зуба, а также от технических требований, предъявляемых по условиям эксплуатации. Эти способы различаются методами нагрева: 1) закалкой венца со сквозным прогревом зубьев; 2) закалкой с нагревом только контактных поверхностей зуба (закалкой «по зубу») или с нагревом контактных поверхностей и впадины одновременно (закалкой «по впадине»); 3) закалкой по контуру зубчатого колеса, когда закаленный слой располагается по всей поверхности зуба- подобно слою цементации. Закалка венца колеса со сквозным прогревом зубьев применяется в тех случаях, когда детали слабо нагружены и нет опасения, что насквозь прокаленный зуб в процессе эксплуатации сломается. К таким деталям относятся, например, шестерни станков, которые в большинстве случаев, изготовлялись из каленой стали и подвергались сквозной закке и отпуску на заданную твердость. Материалом для шестерен обычно являются стали 45, 40Х, 40ХН и другие средиеуглеродистые или мал«ле-гированные конструкционще стали. Твердость зуба после закалки и отпуска устанавливается равной 45-50 HRQ. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] 0.0009 |