|

|

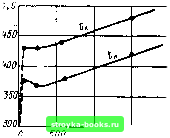

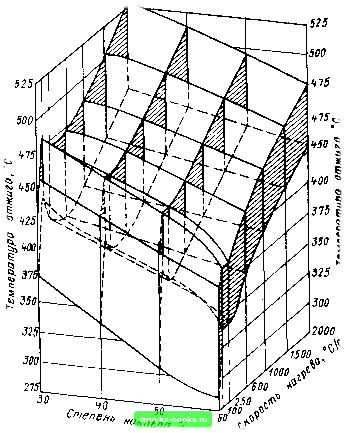

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] термической обработке металлов и сплавов. Приведены данные о промышленном опробовании и применении некоторых из описанных методов. В работе рассмотрены электрохимико-терми-ческие способы хромирования, алитирования, титанирования, еилицирования, борирования, азотирования, цементации, нитро-цементации, а также насыщения вольфрамом, молибденом, никелем и другими металлами. 4.Б. ТЕРМИЧЕСКАЯ ОБРАБОТКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ Высокочастотный нагрев может быть использован для рекристаллизационного отжига и некоторых других видов термической обработки меди, алюминия, титана, их сплавов, а также других цветных металлов и сплавов. Опыт ВНИИ ТВЧ им. В. П. Вологдина Физико-технического института АН БССР, Института металлургии им. А. А. Байкова указывает на то, что многие процессы обработки, которые в условиях печного нагрева требуют значительных выдержек, могут быть осуществлены при быстром высокочастотном нагреве без выдержки. Практическое использование процессов обработки цветных металлов пока весьма ограничено, однако в будущем оно, безусловно, должно развиваться. Рекристаллизационный отжиг латуни. Возможность высокочастотного рекристаллизационного отжига латуни изучалась во ВНИИ ТВЧ [9] и Физико-техническом институте АН БССР [2]. Большая часть опытов во ВНИИ ТВЧ выполнена на латуни Л62. Опыты проводили на листовом материале толщиной 0,5-0,8 мм в различной степенью наклепа (от 30 до 60%). Образцы в виде лент шириной 20 и длиной 200 мм свертывали в кольца. Концы лент соединяли заклепками. Нагрев производили от высокочастотного генератора при частоте 8000 Гц со скоростью от 100 до 2000 °С/с до температур 300-650 °С. Для измерения температуры к образцам приваривали никель-нихромовые термопары диаметром 0,1-0,2 мм, которые присоединяли к осциллографу. Охлаждение образцов в большинстве случаев производили на воздухе. Изучали влияние высокочастотного нагрева на процессы возврата, начала и конца первичной рекристаллизации, на собирательную рекристаллизацию, получаемые структуры и механические свойства. Температура начала и конца первичной рекристаллизации определялась по данным микроструктурного и рентге-ноструктурного анализа. На рис. 4.14 приведен график зависимости температуры начала и конца первичной рекристаллизации стали от скорости нагрева при степени наклепа 50%. Из графика видно, что температуры начала и конца первичной рекристаллизации при увеличении скорости нагрева существенно возрастают. Возрастание идет неравномерно: после значительного скачка при переходе от печ-  1000 1500 V, С/с Рис. 4.14. Зависимость температуры начала и конца первичной рекристаллизации латуни Лб2 от скорости нагрева; степень наклепа 50% (Н. В. Зимин) ного нагрева (скорость в данном масштабе близка к нулю) к скорости 100 °С/с наблюдаются замедление повышения и даже небольшое снижение температур начала и конца рекристаллизации; начиная от 300 °С/с, температуры рекристаллизации растут линейно при увеличении скорости нагрева. На рис. 4.15 приведена объемная диаграмма влияния степени наклепа и скорости нагрева иа температуры начала 4 и конца /„ первичной рекристаллизации латуни Л62. При нагревах с большими скоростями без выдержки существенное влияние на процесс рекристаллизации оказывает способ охлаждения. Опыты показали, что при скоростях нагрева до 250 °С/с охлаждение водой не вызывает существенного повышения температур рекристаллизации латуни. При больших скоростях нагрева охлаждение водой приводит к существенному повышению температур начала и конца первичной рекристаллизации. При 2000 °С/й такое повышение достигает 70°. Это показывает, что при очень быстрых нагревах значительная доля процесса рекристаллизации проходит в период охлаждения на воздухе. Температура высокочастотного рекристаллизационного отжига латуни должна быть выше температуры конца первичной рекристаллизации, для того чтобы обеспечить протекание собирательной рекристаллизации. Однако она не может повышаться неограниченно, так как при температуре 550-580 °С начинается процесс фазовых превращений с образованием Р-фазы, которая при последующем быстром охлаждении распадается с образованием мелкодисперсных ос- и р-фаз, что вызывает понижение пластических свойств латуни. Наилучшие механические свойства получаются при умеренно высокой скорости нагрева до 500 °С/с и температуре 500-600 °С. При этом Ов = 380400 И/мм* и .бю =44-т-50%. Временное сопротивление соответствует требованиям к полутвердой латуни п превышает допустимое значение (350 Н/мм*) для мягкой латуни (рис. 4.16). Повышенные значения временного сопротивления связаны с получением более мелких зерен, средний диаметр которых при скоростном нагреве не превышает 10 мкм, в то время как при обычном отжиге при температуре 500 °С средний диаметр зерен равен 40 мкм. Результаты, полученные при отжиге образцов, были подтверждены при отжиге непрерывно-последовательным методом ленты шириной 320 мм.  Рис. 4.15. Диаграмма рекристаллизации латуни Л62 при индукционном нагреве (Н. В. Зимин) 350 250

о 500 1000 1500 v/C/c 50 25 Рис. 4.16. Зависимость механических свойств рекристаллизованной латуни Л62 от скорости нагрева при оптимальной температуре нагрева (степень наклепа 50%) Термическая обработка алюминия и алюминиевых сплавов. При отжиге алюминия и его силавов после обработки давлением применяют различные режимы в зависимости от требуемых свойств. Температура нагрева для различных силавов и различных видов отжига может находиться в пределах 150-500 °С. Допускаемые отклонения от средних значений при обычном нагреве равны ± (10-30)°. Для нагрева используются в основном электрические печи с принудительной циркуляцией воздуха. Выдержка при обычном отжиге составляет от 30 мин до 4 ч. Применение высокочастотного нагрева позволяет резко уменьшить продолжительность выдержек, главным образом за счет времени нагрева, и организовать процесс непрерывного отжига. При этом можно обеспечить необходимую точность соблюдения температуры. Отжиг вполне осуществим для всех режимов, при которых охлаждение производится на воздухе или в воде. Во ВНИИ ТВЧ произведены опыты по изучению высокочастотного отжига плакированных листов из сплавов АМц, АМг5, АМгб и проведено сравнение полученных свойств сплавов со свойствами после отжига в печах. У наклепанных при холодной прокатке образцов из сплава АМц (1,0-1,6% Мп) при нагреве в селитре до 360 °С с выдержкой 30 мин временное сопротивление снижалось с 240-250 до 100- ПО Н/мм*, а относительное удлинение увеличивалось от 2 до 23%. Высокочастотный нагрев в течение 1 мин до температуры 360 °С не обеспечивает необходимого изменения свойств. Свойства, необходимые по техническим условиям, были получены при высокочастотном нагреве до 380-400 °С и длительности нагрева 50-60 с. Также недостаточной для скоростного высокочастотного нагрева оказалась температура 320 °С, рекомендуемая для отжига сплава АМг5. Требуемые свойства - временное сопротивление 320-350 Н/мм* и относительное удлинение 16-18% - были получены при высокочастотном отжиге длительностью 50-60 с и температуре 340-360 °С. Однако для сплава АМгб требуемые свойства были получены без повышения температуры нагрева, при 320 °С и длительности нагрева 70 с. При этом временное сопротивление снижается от 450-460 до 320-340 Н/мм*, а относительное удлинение возрастает от 7 до 26-30%. Изучались также возможности высокочастотного нагрева плакированного дуралюмина Д16 в виде полос толщиной 1,5 мм под закалку. Как известно, при закалке дуралюмина Д16 требуется исключительно высокая точность температуры (495-503 °С), которая может быть обеспечена при высокочастотном нагреве лишь с очень большой трудностью. Ставилась задача проверить, не окажется ли перегрев менее опасным для структуры и свойств при быстром высокочастотном нагреве. Предварительные опыты показали, что нельзя получить требуемых механических свойств дуралюмина без выдержки. Так как осуществление выдержки при индукционном нагреве затруднено, образцы после нагрева от машинного генератора на частоте 8000 Гц за 12-15 е иереиоси-лись в селитровую ваннуТ где выдерживались в течение 1-2 мин при заданной температуре. После этого образцы подвергались закалке в воде и естественному старению при температуре 20 °С в течение 100 ч. Положительные результаты - временное Сопротивление 415- 425 Н/мм* и относительное удлинение более 13% - при нормальной структуре и требуемой твердости были получены при температурах нагрева ТВЧ 495-510 "С и выдержке в селитре при 500 °С в течение 1-2 мин. Более низкая и более высокая температуры высокочастотного нагрева приводили к снижению механических свойств и структуры недогрева или перегрева. Соблюдение столь жесткого режима на производстве при использовании высокочастотного метода при закалке листов вряд ли легко осуществимо. Термическая обработка титана и его сплавов. Влияние быстрого высокочастотного нагрева на рекристаллизацию титана и его сплавов изучалось в ряде работ. Основной целью постановки работ было уменьшение окисления и насыщения поверхности титана и его сплавов газами, что неизбежно при обычном медленном нагреве в печах. Однако в процессе выполнения работ была обнаружена также возможность некоторого улучшения структуры и свойств [2, 9]. Процесс рекристаллизации технического титана изучался в следующих условиях. Исходный материал - титан марки ВТ1 в виде полосы размером 5 X 50 мм подвергался отжигу при 780 °С в течение 4 ч в вакууме, а затем холодной прокатке с обжатием 60% до толщины 2 мм. Образцы размером 2x8x150 мм нагревались ТВЧ от машинного генератора (частота 2500 Гц) контактным методом со скоростями от 20 до 1000 °С/с. Измерение температуры производили при помощи хромель-алюмелевых термопар диаметром 0,08 мм. Для ограничения длительности процесса и температуры использовали реле времени и фотоэлектрический пирометр. Интервал рекристаллизации определяли по микроструктуре и твердости. Для сравнения часть образцов отжигали в вакуумной печи с выдержкой 0,5 ч и охлаждали с печью. После высокочастотного нагрева охлаждение производили на воздухе. При печном нагреве и температуре 300-500 °С наблюдается возврат, а при 500-625 °С - рекристаллизация технического титана. Установлено, что при быстром нагреве возврат подавляется, а температура рекристаллизации технического титана повышается и при скорости нагрева 1000 °С/с доходит до 750- 850 °С (рис. 4.17). При увеличении скорости нагрева наблюдается небольшое повышение механических свойств за счет получения мелких зерен титана (диаметр зерна 5-12 мкм) по сравнению с медленным печным отжигом (20-25 мкм). Наблюдается уменьшение окисления поверхности обрабатываемых образцов. В работе [13] исследовался процесс рекристаллизации технического титана ВТ1 и двух его сплавов ВТ5 и ВТЗ-1. После 200 m 600 800 1000.X/c Рис. 4.17. Зависимость температуры начала (/) и конца (2) рекристаллизации технического титана от скорости нагрева холодной деформации со степенями обжатия от 3 до 50% образцы диаметром 16 мм подвергались сквозному высокочастотному нагреву при частоте 2500 Гц со скоростями 25, 50, 150 и 300 °С/с до температур 700- 1200 °С. Температура рекристаллизации определялась по данным рентге-ноетруктурного анализа. В работе показано, что температуры начала и конца рекристаллизации при самой быстрой скорости нагрева (300 °С/с) повышаются на 150-200° для технического титана и на 250-300° - для сплавов. Температура рекристаллизации достигает максимальных значений (1000-1100 °С) для малых степеней деюрмации 3-5%. Несмотря на высокие температуры, при выгокочастотной рекристаллизации получаются более мелкие зерна, чем при рекристаллизации с печным нагревом. Механические свойства при испытании на сжатие после отжига с высокочастотным нагревом несколько выше, чем после обычного отжига, хотя это различие и невелико. Опыты по отжигу сплавов титана после горячей прокатки проводились также во ВНИИ ТВЧ. В опытах не обнаружено какого-либо существенного изменения строения и свойств сплавов при температурах ниже области фазовых превращений. При нагреве выше 950-1000 °С в связи с фазовыми превращениями отмечаются измельчение зерен микроструктуры и изменение характера макроструктуры. Расширение масштабов применения титана как конструктивного материала в машиностроении потребовало более подробного изучения процессов, протекающих в титане и его сплавах при термической обработке, в частности при использовании быстрого электронагрева. Эти вопросы достаточно полно освещены в монографии [13]. Надо отметить, что для сплавов титана в связи со склонностью к росту зерен и газонасыщению перспективны режимы термической обработки с быстрым нагревом без выдержек. 4.6. ОТЖИГ ЧУГУННЫХ отливок для СНЯТИЯ ОТВЕЛА Применение индукционного метода нагрева чугунных отливок с целью ликвидации поверхностного отбела позволяет существенно сократить продолжительность операции. Это связано с теми особенностями, которые свойственны этому методу термической обработки: кратковременным нагревом в начальный и рабочий периоды; возможностью повышения температуры процесса; воз-можностью локального нагрева только тех участков, которые подлежат обработке резанием. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |