|

|

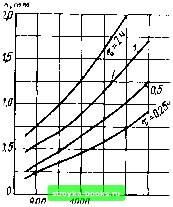

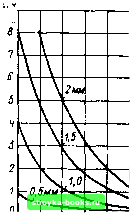

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] была на 100-200 °С выше измеренной, а это соответствует сокращению времени в 3-12 раз. Второй причиной быстрого получения слоя при высокочастотном нагреве может быть меньшее истощение насыщающей среды, связанное с нагревом ее от образца и резким сокращением времени нагрева. В работах [19, 44] описана значительная интенсификация процесса хромирования за счет увеличения скорости нагрева. Однако некоторые из полученных результатов столь необычны, что требуют дополнительной проверки. Это, в частности, относится к получению глубины слоя 0,2 мм при скорости нагрева 3000 °С/с без выдержки. Цементация. Опыты по изучению влияния повышенных температур по сравнению с обычными на скорость цементации, а также на строение и свойства цементованного слоя и сердцевины показали возможность весьма существенного ускорения процесса цементации при повышении температуры. Результаты таких опытов достаточно хорошо подтверждают теоретические данные о влиянии температуры на процесс диффузии. Решение дифференциального уравнения диффузии для случая мгновенного насыщения поверхности дает следующую зависимость глубины слоя от коэффициента диффузии и времени: где D - коэффициент диффузии, см7с; т - время, с. Для среднего содержания углерода в слое 0,6% коэффициент диффузии D равен, по литературным данным, 1 - 1,5-10" смс при температуре 900 °С, (6-f-lf) 10" смс - при 1100 °С. Коэффициент Ki зависит от условий измерения глубины слоя. Для измерения так называемой практической глубины слоя (соответствует измерению до зоны с 50% феррита или половины переходной зоны) этот коэффициент равен 2. В этом случае .г„ - 2 УЗт. Для практических расчетов можно пользоваться полуэмпирической формулой л:к = 500 ]/V 10-350»/ мм, где Т - абсолютная температура. К; т - время нагрева, ч. Эта формула дает результаты, которые примерно на 20% выше, чем рассчитанные по литературным данным для коэффициента диффузии, и несколько лучше совпадают с опытными данными. Различие может быть объяснено тем, что коэффициент диффузии в реальных сталях несколько выше, чем в чистых сплавах железо-углерод. На рис. 4.10 зависимость глубины цементованного слоя от времени и температуры представлена в виде графика. В формулах и на графике т обозначает продолжительность процесса цементации и не включает времени нагрева. Еще значительнее влияет  1100 t,°c Рис. 4.10. Влияние температуры и времени цементации на глубину цементованного слоя х  900 1000 11001% 1 "не. 4.11. Зависимость Mt-жду температурой и временем цементации, необходимыми для получения указанных на графике глубин слоя тсмггература нагрева на продолжительность процесса цементации ([)пс. 4.11). Однако несмотря на резкое сокращение длительности процесса цементации при повышении температуры большинство злводов ведут процесс цементации при температурах 900-950 °С. К факторам, препятствующим применению более высоких температур цементации, относятся: сильно увеличенные расходы жароупорных сталей на ящики, муфели, корзины и нагреватели; увеличение деформации деталей; рост зерен и связанное с этим снижение механических свойств цементованного слоя и сердцевины; чрезмерное насыщение поверхности углеродом, приводящее к образованию цементитной сетки. В ряде работ показаны возможные пути борьбы с ухудшением структуры и свойствами стали при высоких температурах цементации. Более мелкая структура и соответствующие высокие механические свойства цементованного слоя- и сердцевины могут быть получены при высокотемпературной цементации в случае применения природных мелкозернистых сталей и, в частности сталей, содержащих элементы, препятствующие росту зерен ауетенита: титана, ниобия, циркония, ванадия, молибдена. Очень сильное воздействие на строение и свойства изделий, прошедших высокотемпературную цементацию, оказывает последующая термическая обработка. При правильно выбранном режиме последующей закалкн или нормализации можно почти полностью исправить структуру и механические свойства любой стали после высокотемпературной цементации. Борьба в чрезмерным насыщением поверхности углеродом и цементитной сеткой при высокотемпературной цементации возможна за счет правильного подбора менее активных карбюризаторов. Важнейшими препятствиями для применения высокотемпературной цементации в печах остаются резкое увеличение расхода жароупорных сталей и увеличение деформации деталей. Высокочастотный нагрев цементуемых изделий в керамических тиглях или ретортах дает возможность использовать высокие температуры, не применяя жароупорных сталей. К недостаткам высокочастотного метода следует отнести большую сложность установок по сранению с печами; необходимость использования природных мелкозернистых марок стали или последующей обработки для размельчения зерен; более жесткие требования в отношении активности карбюризатора, поскольку процесс ведется при более высокой температуре. Сравнение стоимости нового метода со стоимостью старого метода может дать различные результаты в зависимости от стоимости электроэнергии, топлива и жароупорных материалов. Высокочастотный метод дает экономию жароупорной стали и площадей. Энергетические расходы несколько уменьшаются при переходе от цементации в обычных электрических печах к высокочастотной цементации. Однако, если обычная цементация ведется в топливных, и особенно в газовых, печах, то энергетические расходы при переходе иа новый метод для большинства районов СССР увеличиваются в связи с более высокой стоимостью электроэнергии. Новый метод цементации во всех случаях окажется дешевле в районах с низкой стоимостью электроэнергии. Вопрос о деформации деталей при цементации с высокочастотным нагревом пока недостаточно ясен. Опыт Московского автомобильного завода им. Лихачева, а также некоторые теоретические соображения (глубинный нагрев, правильное расположение деталей) позволяют надеяться на возможность получения деформаций, не превышающих деформации при обычном процессе. Производственный процесс скоростной высокотемпературной цементации при нагреве ТВЧ и автоматизированная установка методического действия для цементации шестерен были разработаны на Московском автомобильном заводе им. Лихачева. Многолетний опыт по эксплуатации установки позволил выявить положительные и отрицательные стороны процесса высокочастотной цементации. При описанных выше условиях установка в большинстве случаев обеспечивала получение изделий нормального качества. Измерения твердости и размеров, исследование микроструктуры, испытания прочности зубьев и, наконец, эксплуатация десятков тысяч шестерен одного наименования показали их достаточную прочность и надежность. Однако в ряде случаев в отношении твердости, глубины и строения слоя получены нежелательные отклонения. Они были связаны с колебаниями в составе городского или нейтрального газа от эндотермического генератора в отношении содержания CHi, COg, Н,0 и других компонентов. В частности, очень сильное и нежелательное воздействие на процесс окавает колебание содержания влаги в газе, характеризуемое изменением точки росы от -10 до +10 °С. К нежелательным результатам приводили также колебания температуры в результате колебаний напряжения и частоты тока в городской сети. Фотоэлектрический пирометр не обеспечивал достаточной точности для строгого поддержания температуры в заданных пределах. При общей оценке перспектив расширения использования метода следует учитывать, что цементации подвергалась одна из наменее нагруженных шестерен автомобиля. Экономические подсчеты завода свидетельствуют об удешевлении процесса по сравнению о обычной цементацией на 20-25%. Однако к этой цифре следует относиться весьма осторожно вследствие различий в цене разных видов топлива и электроэнергии в различных районах нашей страны. Перечисленные недостатки явились причинами, по которым па ЗИЛе при переходе на производство новых типов шестерен отказались от применения высокочастотного нагрева при цементации. Этому способствовало совершенствование технологии газовой цементации в печах. Азотирование, нитроцементация и другие виды химико-термической обработки. В работах Е. Н. Морозовой, Ф. Р. Флоренце-лой, М. М. Замятнина, Т. А. Балуевой и др. показана возможность сравнительно быстрого получения твердого азотированного слоя ;.;убиной 0,2-0,3 мм при высокочастотном нагреве [9]. Такой лой удается получить при температуре 550 °С у сталей 38ХМЮА, 25Х5МА и других марок за время 3-5 ч. Опыты проводили при различных частотах при нагреве от ламповых и машинных генераторов. На рис. 4.12 приведена зависимость глубины азотированного слоя от времени высокочастотного азотирования в аммиаке при температуре 550 °С. На первый взгляд, получение глубины слоя 0,2-0,3 мм за 3-5 ч кажется необычным. Однако в литературе по печному азотированию имеются данные о возможности получения слоя глубиной .0,2-0,3 мм за несколько часов при температуре 550 °С при оптимальной степени диссоциации аммиака. По расчету получение слоя глубиной 0,2 мм за 3 ч соответствует возможности получения слоя глубиной 0,5 мм при той же температуре за 20 ч, а при температуре 500 °С - за 30-40 ч, что почти соответствует лучшим лабораторным и промышленным результатам. Тем не менее в большинстве случаев при обычном азотировании для получения глубины слоя 0,2-0,3 мм требуется Очи более. Причиной сокращения времени, необходимого для получения такого слоя при высокочастотном азотировании, надо считать тот факт, что диссоциация аммиака происходит непо- л,MM к,мм ОМ 0,2 0.1

2.0 1,5 V T.v Рис. 4.12. Зависимость глубины азотированного слоя х от времени т при нагреве током высокой частоты: / - полная глубина диффузионного слоя; 2 - глубина слоя с твердостью выше 800 HV О 1 2 J Ч Количество ббодимого аммиака , п/мии Рис. 4.13. Влияние количества вводимого аммиака на глубину к слоя (/) и содержание углерода иа поверхности образца (2), подвергнутого нитроцементации при нагреве ТВЧ при температуре 1050 °С в течение 1 ч средственно на поверхности азотируемого изделия, температура которой выше, чем температура окружающего газа. Это повышает концентрацию активного атомарного азота и способствует насыщению поверхности азотом. Повышение температуры высокочастотного азотирования выше 550 °С приводит к понижению твердости и не может быть рекомендовано для прочностного азотирования. Практическому использованию высокочастотного азотирования с целью получения твердого слоя препятствует трудность поддержания в течение сравнительно длительного времени достаточно равномерной температуры на поверхности изделия или, особенно, в партии изделий. Более перспективным представляется использование антикоррозионного высокочастотного азотирования [9]. Температура в этом процессе может быть повышена до 600-650 °С и допущена разность температур до 50-100° в различных частях изделия и в партиях. При небольшой (0,02-0,04 мм) требуемой глубине слоя удается существенно сократить общее время процесса главным образом за счет периода нагрева и довести его до 10-20 мин вместо 1-3 ч при нагреве в печи. Удовлетворительные результаты получены при нагреве в течение 10-15 мин до 650-700 °С без изотермической выдержки. Кратковременность процесса и отсутствие выдержки позволяют создать механизированные устройства в потоке механической обработки деталей. В ряде работ изучались также возможности использования высокочастотного нагрева для ускорения процесса совместного насыщения углеродом и азотом - нитроцементации. По данным ВНИИ ТВЧ, применение нитроцементации с нагревом ТВЧ позволяет несколько увеличить глубину насыщения слоя и снизить содержание углерода на поверхности по сравнению с цементацией. На рис. 4.13 приведены кривые зависимости глубины слоя -fr содержания углерода на поверхности от количества добавляемого аммиака, которые показывают, что на концентрацию углерода наиболее сильно влияют первые порции добавляемого аммиака. Добавление аммиака к цементующему газу, полученному из жидких углеводородов, не только увеличивает глубину слоя и снижает содержание углерода на поверхности, но и облегчает уничтожение цементитной сетки при последующей закалке. Последнее явление связано, по-видимому, с увеличением коэффициента диффузии углерода в присутствии азота. В работе И. Н. Кидина и Ю. Г. Андреева показано, что применение высокочастотного нагрева для газовой нитроцементации повышает содержание азота в поверхностном слое и позволяет проводить процесс при более высоких температурах [44]. Оптимальное содержание аммиака в смеси уменьшается с 30-35% при обычном нагреве до 8-10%. Глубина слоя для стали марок 30 и ЗОХГТ при выдержке в течение 1 ч составляет 0,3 мм при температуре 800 °С, 0,5 мм - при 900 °С и 1 мм - при 1000 °С. В. И. Просвирин и Г. В. Евтихов изучали высокочастотное цианирование пастами [9]. За счет использования высоких температур получено очень быстрое насыщение поверхности. Слой глубиной 0,3 мм получали при температуре 1200 °С за время 30-35 с. Твердость слоя после закалки около 800 HRC. Изучалось также воздействие высокочастотного нагрева на хромирование, борирование, хромосилицирование и другие виды обработки. На железе Армко получены глубины хромированного слоя 0,12 мм прн температуре 1200 °С за 10 мин при скорости нагрева 50 °С/с и глубине 0,1 мм за 10 мин при 1200 °С и скорости iiarpena 3000 °С/с [44]. Глубины слоя 0,08-0,12 мм получены при нагреве со скоростью 50 и 3000 °С/с при температуре нагрева 1200 °С без выдержки. Особенно быстрое образование слоев зафиксировано при циклическом нагреве. Глубина слоя 0,2 мм получена при температуре iOOO-1100°С за 8-9 с при насыщении кремнием, хромом и алюминием и за 15 с при насыщении вольфрамом. Насыщение производилось путем нагрева циклами по 1 -1,5 с, контроль температуры проводили оптическим пирометром. По нашему мнению, измерение температуры во многих из перечисленных опытов было недостаточно надежным. Это, в частности, относится к возможности измерения температуры оптическим пирометром при цикле 1-1,5 с, к измерению температуры по «свидетелям» и по поверхности обмазки. Основной причиной получения быстрого насыщения является, по нашему мнению, весьма высокая температура образцов, которая на 100° и более превышает температуру, указанную в упомянутых работах. В работе [44 дан подробный обзор научно-эксперименталЬ-ных и тедретических работ, выполненных в основном в Московском институте стали и высокопрочных сплавов по электрохимико- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0009 |