|

|

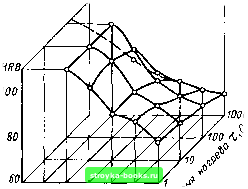

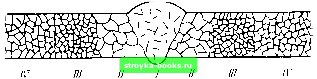

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39]  700 900 1100 Температура нагреВа, °С Рис. 4.8. Зависимость твердости стали 1Х18Н9Т от температуры и времени электроиагрева (степень обжатия 45%) Исследование процесса тексту ровки стали показало, что благоприятные условия для ориентированного роста зерен создаются прн относительно низких температурах нагрева - около 920-950 °С. В этом случае происходит рост крупных зерен из числа наиболее правильно ориентированных - центров роста. При более высоких температурах число таких центров увеличивается, но точность их ориентировки ухудшается. Собирательная рекристаллизация происходит быстрее, но приводит к получению мелких, слабо ориентированных зерен. При быстром электронагреве процесс собирательной рекристаллизации осуществляется при температурах 1100-1300 °С, поэтому такой режим отжига может не обеспечить получения текстуры нужной степени совершенства. Коррозионно-стойкая сталь. Рекристаллизационный отжиг коррозионно-стойкой стали при быстром нагреве изучался на листовой стали 1Х18Н9Т со степенью обжатия 45% [9]. Для облегчения получения равномерной температуры образцов нагрев производился контактным способом. Охлаждение осуществлялось водой. Структура стали 1Х18Н9Т при комнатной температуре в равновесных условиях состоит из двух фаз: ос и 7. Однако в условиях производства при реальных скоростях охлаждения эта сталь находится в устойчивом неравновесном состоянии, поэтому в структуре наблюдается только аустенитная фаза, в результате чего сталь 1Х18Н9Т может быть отнесена к сталям аустенитного класса. При нагреве такая сталь не претерпевает фазовых превращений почти до температуры плавления, что облегчает применение кратковременных высокотемпературных нагревов. На рис. 4.8 приведена диаграмма рекристаллизации холоднокатаной стали 1Х18Н9Т. Из диаграммы видно, что при нагреве в течение 1 с (т. е. при скорости нагрева более 1000 °С/с) до 1200- 1300 °С можно получить необходимую твердость. Микроскопическое исследование показало, что при нагреве до 1200 "С происходит полная рекристаллизация наклепанного металла. Однако при температуре 1300 °С эта сталь приобретает структуру перегрева: границы зерен утолщаются, по-видимому, за счет выделения второй фазы. Таким образом, при продолжительности нагрева, равной 1 с, оптимальной температурой рекристаллизации стали 1Х18Н9Т надо считать 1150-1200 °С. . Это подтверждается и исследованиями магнитных свойств отожженной стали. Испытания на интеркристаллитную коррозию показали удовлетворительные свойства отожженной стали 1Х18Н9Т. Легированная конструкционная сталь. По рекристаллизацион-ному отжигу легированной конструкционной стали не может быть дано общих рекомендаций, так как отсутствуют необходимые опытные данные. Исследований в этой области очень мало. Во ВНИИ ТВЧ разрабатывались режимы рекристаллизационного отжига труб из стали ЗОХГСА. Трубы подвергались отжигу для снятия наклепа между операциями при различных скоростях нагрева. Охлаждение осуществлялось на воздухе и в асбестовом кожухе. По техническим условиям, после отжига трубы должны иметь Ов = 650 Н/мм* и = 18%. Лучшие результаты получены при нагреве до температуры 800-830 °С. При всех скоростях нагрева относительное удлинение стали в этом диапазоне температур отжига имеет значения, с запасом удовлетворяющие требованиям технических условий (до 22%); временное сопротивление имеет минимальное значение. Твердость снижается до 187 НВ. Однако технологическим условиям по прочности удовлетворяют только трубы, отожженные со временем нагрева около 18 с. Таким образом, для стали ЗОХГСА имеется очень узкий интервал температур отжига и скоростей нагрева. Повышение температуры до 840-950 °С приводит к повышению твердости и прочности, что связано с началом фазовых превращений и получением после охлаждения на воздухе неравновесных структур. Замедление нагрева (до 35 с) способствует, по-видимому, началу фазовых превращений уже при оптимальной температуре отжига. Ускорение нагрева не обеспечивает должной степени рекристаллизации при 800-830 °С и «сдвигает» этот процесс в область более высоких температур, где уже начинаются фазовые превращения. 4.3. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ На рис. 4.9 дана схема распределения структур в сварном шве и околошовной области, где можно выделить четыре зоны. Зоны и /называют зонами термического влияния.  Рис. 4.9. Схема структур в сварном соединении малоуглеродистой стали: / - наплавленный металл - вндманштедтова структура; - зона перегрева; III - зона измельченного зерна; - исходная структура Зона наплавки / и зона перегрева имеют пониженную пластичность и прочность вследствие крупнозернистости; недостаток прочности этих зон в значительной степени компенсируется существенным утолщением сечения, что видно и из схемы, приведенной на рис. 4.9. Недостаток пластичности может быть ликвидирован только изменением структурного строения путем термической обработки. Пониженной пластичностью и вязкостью обладает также зона термического влияния. Эта зона в процессе сварки нагревалась несколько выше температуры фазовых превращений стали. Произошла двойная перекристаллизация феррита, в результате которой зерна феррита сильно измельчились по сравнению с исходными (зона IV). Это положительное явление. Однако зона термического влияния после сварки претерпевает быстрое охлаждение за счет теплопроводности в соседнюю холодную зону основного металла. Поэтому фазовые превращения при охлаждении протекают в неравновесных условиях, имеет место частичная закалка стали, сопровождающаяся снижением пластичности. Повышение пластичности возможно путем термической обработки. Быстрое охлаждение сварного соединения сопровождается возникновением остаточных напряжений, в основном термического происхождения. При сварке изделий сложной формы термические напряжения могут привести к большим короблениям и снижению прочности сварных конструкций. Для снятия остаточных напряжений также может быть применена термическая обработка. Таким образом, в ряде случаев сварное изделие после сварки желательно подвергнуть термической обработке для снятия остаточных напряжений и повышения механических свойств шва и околошовной зоны. Применение индукционного метода нагрева позволяет осуществить местную обработку сварных соединений вместо обработки в печи с неизбежным нагревом изделия в целом. Для снятия остаточных напряжений и ликвидации последствий частичной закалки в шве и зонах термического влияния во многих случаях достаточно применить высокий отпуск, т. е. нагреть эти зоны до температуры 600-650.°С. Продолжительность индукционного нагрева определяется толщиной прогреваемого изделия в месте сварки. Обычно равномерный прогрев зоны сварки возможен только при сравнительно медленном нагреве, при котором в значительной мере используется явление теплопроводности. При высоком отпуске градиент температур в нагреваемой зоне не должен превышать 100 °С. Режим охлаждения после отпуска не влияет на конечную структуру металла, но определяет напряженное состояние в зоне сварного шва, которое зависит от распределения температуры в зоне, от конструкции сварного соединения и, следовательно, от равномерности охлаждения по сечению изделия. Для уменьшения напряжений предпочтительнее замедленное охлаждение, по крайней мере, до температуры 200-300 °С. Для исправления структуры наплавленной зоны применяется нормализация или отжиг. Местный нагрев осуществляется до температуры 850-900 °С (в зависимости от марки стали). В зону нагрева кроме наплавленного металла должны входить зоны термического влияния. Перепад температуры по сечению не"должен превышать 100 °С. При местном нагреве до температуры аустенитизации опасно последующее быстрое охлаждение, так как создаются условия для получения структур закалки. Для замедления охлаждения расширяют зону нагрева и обеспечивают постепенный спад температуры от нагретой зоны к холодному металлу. В некоторых случаях, если этот прием не приводит к получению нужного режима охлаждения, некоторое снижение скорости охлаждения может быть достигнуто созданием тепловой изоляции места нагрева путем, например, наложения слоев асбеста. Здесь трудно дать общие рекомендации и в ответственных случаях приходится проводить серию экспериментов с проверкой распределения температуры в процессе нагрева и охлаждения. В настоящее время широкое распространение получила сварка при высокочастотном нагреве. Особенностью высокочастотного иагрева является высокая концентрация энергии в короткие промежутки времени в тонком слое на свариваемых поверхностях. При Э.ТОМ может быть применен как индукционный, так и контактный методы нагрева. По существу - это стыковая сварка, которая .может быть осуществлена как с оплавлением кромок, так и без оплавления. После достижения сварочной температуры стык сжимается и происходит сварка. Если в зоне нагрева происходит оплавление кромок, то при сжатии расплавленный металл полностью выдавливается в грат. Таким образом, при стыковой высокочастотной сварке структура шва не содержит расплавленного металла: он или отсутствовал, или был выдавлен в грат. Здесь можно выделить только три зоны: зону крупного зерна с признаками видманштедтовой структуры, свидетельствующей о значительном перегреве; зону нормализации с измельченным зерном; зону с исходной структурой малоуглеродистой стали. При большой скорости сварки зона термического влияния оказывается очень узкой, и охлаждение этой зоны за счет тепло-отвода в холодный металл- происходит очень быстро и иногда приводит к получению мартенситных участков в зонх повышенной концентрации углерода, наличие которых приводит к повышенной хрупкости. Сваренные, например таким способом, трубы не выдерживают технологических испытаний на изгиб и растрескиваются в процессе финишных операций производства труб. Для ликвидации хрупких участков мартенсита можно использовать два пути. Во-первых, применить высокий отпуск, при котором произойдет смягчение твердых участков. Однако при быстром нагреве после отпуска получится троостит или сорбит с твердостью,* заметно отличающейся от твердости мягкой ферритной основы; в результате сохранится неоднородность свойств, что может способствовать некоторому снижению пластичности. Второй путь - применение отжига или нормализации. Как указывалось выше, отжиг трудно осуществим, поэтому технологически предпочтительнее нормализация. При нагреве до аустенитного состояния произойдет выравнивание концентрации углерода по объему и при последующем охлаждении можно ожидать, что во всем объеме произойдет полный распад аустенита с выделением дифференцированных участков малоуглеродистого сорбита. В тех случаях, когда термическая обработка встраивается в линию производства труб, характеризующуюся большими скоростями движения заготовок, время нагрева бывает ограничено и трудно добиться равномерного распределения температуры по сечению стенки трубы. В таких условиях можно рекомендовать применение кратковременного нагрева с перепадом температур по сечению 200-250 °С с таким расчетом, чтобы температура на внутренней поверхности стенки была не ниже 550-600 °С, а на наружной поверхности - не ниже 750-850 °С. Внутренние слои металла будут подвергнуты высокому отпуску, а наружные - нормализации. Общие прочность и пластичность сечения стенки получаются в требуемых пределах. 4.4. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЬНЫХ ИЗДЕЛИЙ - Применение высокочастотного нагрева позволяет ускорить и усовершенствовать процессы химико-термической обработки. Прежде всего удается сократить период нагрева с нескольких часов до нескольких минут или даже секунд. Облегчается возможность повышения температуры процессов вследствие генерирования теплоты в изделиях, за счет чего длительность обработки может быть резко сокращена. В условиях высокочастотного нагрева можно обойтись без использования дорогих контейнеров и нагревателей из высоколегированной жароупорной стали, обеспечить разложение насыщающих элементов непосредственно на поверхности изделий. Диффузионные процессы при высокочастотном нагреве. В литературе по химико-термической обработке при высокочастотном нагреве имеется много данных об ускорении процессов по сравнению с обычным нагревом в печах [44 ]. Ускорение процессов в большинстве случаев является следствием повышения температуры и уменьшения времени нагрева до заданной температуры; иногда это связано с изменением условий поглощения поверхностью насыщающих элементов. По нашему мнению, нет необходимости допускать специфическое ускоряющее действие высокочастотных колебаний на процессы диффузии, которое маловероятно вследствие большого различия в частотах колебаний атомов и применяемого тока. Получение сравнительно больших слоев после высокочастотных цементации, цианирования и хромирования при выдержках, измеряемых минутами, только на первь1й взгляд противоречит высказанному положению. Рассмотрим возможности ускорения некоторых процессов химико-термической обработки за счет повышения температуры [21 ]. Коэффициент диффузии углерода аустените при повышении температуры от 900 до 1000 °С возрастает примерно в 3 раза, а при повышении температуры от 900 до 1100 "С - в 9 раз. При достаточно быстром насыщении поверхности это соответствует уменьшению длительности процесса для получения определенного заданного слоя соответственно в 3 и 9 раз. При обычной цементации при температуре 900 °С для получения слоя глубиной 1 мм требуется общее время от 6 до 10 ч. Однако значительная часть этого времени (1-2 ч при газовой цементации и 4-6 ч при цементации в твердом карбюризаторе) затрачивается на нагрев до заданной температуры. На насыщение (собственно цементацию) для получения практической глубины слоя 1 мм затрачивается всего 4-5 ч. При высокочастотном методе время нагрева до температуры цементации весьма мало, и вследствие этого для получения слоя толщиной 1 мм при 900 °С требуется только 4-5 ч. При температуре 1000 °С расчетное время цементации за счет увеличения коэффициента диффузии уменьшается в 3 раза и составляет 1,5 ч, а при 1100 °С сокращается до 0,5 ч. Сравнительно небольшие слои цементации при условии интенсивного насыщения поверхности могут быть получены при 1100°С за очень небольшие промежутки времени. Для получения слоя толщиной 0,5 мм потребуется 7-8 мин, а для получения слоя толщиной 0,25 мм - 1,5-2 мин. Коэффициент диффузии хрома в стали при повышении температуры от 1100 до 1200 °С возрастает примерно в 4 раза, а при повышении температуры от 1100 до 1300 °С - примерно в 12 раз [Г9], что в достаточно активной среде соответствует уменьшению длительности процесса соответственно в 4 и 12 раз. Если, например, для получения хромированного слоя 0,2 мм при 1100°С при наиболее интенсивном насьпцении (вакуумный или жидкий методы) требуется 1-2 ч, то при 1200 °С для этого достаточно 0,25-0,5 ч, а при 1300 °С -5-1Q мин.- Для получения слоя толщиной 0,1 мм при 1300 °С потребуется время 1-2 мин, а для получения слоя толщиной 0,05 мм - примерно 15-30 с. Таким образом, эффект ускорения целиком может быть объяснен повышением температуры и сокращением времени нагрева до заданной температуры. Однако в некоторых работах (см., например, [19]) указывается на ускорение процесса за счет высокочастотного нагрева. Одной из причин обнаружения такого эффекта являются, по нашему мнению, неточности в измерении температуры. Весьма вероятно, что в большинстве опытов, в которых обнаружено ускорение процесса, действительная температура образца [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [ 23 ] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |