|

|

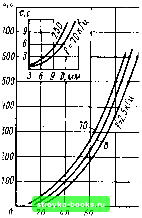

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] кулаиа, зубчатых колее, нолуоеей, а также ряда деталей ири ударных нагрузках, уеталостиая прочность, питтииг. Вее методы испвггаиий деталей показали, что поверхностная закалка деталей, изготовленных из етали пониженной или регламентированной прокаливаемости, обеспечивает повышение их качества по сравнению с деталями, прошедшими цементацию, улучшение, а в ряде случаев и с дегалями, прошедшими обычную поверхностную закалку с поверхностным нагревом при одинаковом отпуске и твердости поверхности. Возрастают разрушающие напряжения, работа ударного разрушения, усталостная прочность, сопротивление питтингу. Метод поверхностной закалки с глубоким нагревом в течение многих лет используется для деталей автомобилей на заводах ЗИЛ, ГАЗ, КАМАЗ, а также для закалки, ряда других деталей. Следует отметить, что получение приведенных выше очень высоких механических свойств стали не всегда удается. Большое влияние на эти свойства оказывают особенности отдельных плавок, химический состав, тщательное соблюдение температуры и других условий закалки и отпуска. 3.5. ТРЕЩИНЫ И МЕХАНИКА РАЗРУШЕНИЯ За последние 20-30 лет постепенно изменились представления об опасности трещин в конструкциях и деталях машин. Это связано с развитием новой науки - механики разрушения тел с тре-пшнами, или сокращенно механики разрушения. Прежние представления о том, что любая трещина обязательно быстро уве-личираетоя и приводит к разрушению конструкций или деталей, оказались необоснованными. Многие конструкции и детали могут длительно и надежно работать при наличии трещин определенных размеров [29]. В механике разрушения разработано понятие о минимальной глубине опасных трещин, которые резко снижают прочность и приводят к катастрофическому хрупкому разрушению. Очевидно, что чем меньше глубина опасной трещины, тем меньше трещино-стойкость материала. Глубина опасных трещин в разных случаях может быть совершенно различной. Она зависит от так называемой вязкости разрушения (или трещиностойкости) материала, от рабочих напряжений, размеров и формы конструкции или детали, температуры, а также от скорости приложения нагрузки. В общем виде эта зависимость следующая: где тр " глубина опасной трещины; К - коэффициент, зависящий от формы и размеров детали и расположения трещины; Kid - вязкость разрушения материала при данной температуре и скорости нагружения; а„ - разрушающее напряжение в зоне развития трещины. Прежде чем рассмотреть некоторые количественные данные, изложим в кратком виде основные положения механики разрушения тел с Фрещииами. В конце трещин под нагрузкой происходит коицеифрация напряжений, т. е. могут возникать напряжения значительно более высокие, чем средние напряжения. Повышенное значение напряжения в вершине трещин может быть вычислено по формуле Отр = 2асрУ/тр/Гтр = /Ск<Тср. где Оер - среднее напряжение в зоне трещины; /тр - глубина трещины; Гтр - радиус закругления в вершине трещины; /Сн - коэффициент концентрации напряжений. В хрупких телах напряжение в вершине трещины может превышать средние напряжения примерно в 10 раз. Большие значения коэффициента концентрации напряжения, хотя и могут быть вычислены по формуле, в реальных случаях не наблюдаются. В пластичных материалах при небольших размерах образцов и трещин при значениях напряжения в вершине трещины, равных сопротивлению пластической деформации, начинается пластическая деформация в зоне трещины, и напряжения снижаются. При больших размерах изделий или образцов и большой глубине трещии эффективное значение предела текучести в вершине трещины возрастает в 3-5 раз, в результате становится возможным хрупкое разрушение материалов, которые в образцах или изделиях малых размеров даже при наличии небольших трещин разрушаются лишь после значительной пластической деформации, т. е. претерпевают вязкое разрушение. Уровень средних напряжений при условии плоского деформированного состояния, который приводит к росту трещины или даже к катастрофически быстрому росту трещины и хрупкому разрушению, может быть рассчитан по методам механики разрушения в зависимости от вязкости разрушения материала и длины трещины. По аналогичным формулам можно рассчитать и глубину минимальной опасной трещины при данном уровне напряжений. Для решения вопросов об определении глубины опасной трещины или о допускаемом напряжении существенное значение имеет характер напряженного состояния. В вершинах небольших трещин и при небольшой толщине деталей возникает плоское напряженное состояние, которое характеризуется наличием - растягивающих напряжений в двух взаимно перпендикулярных направлениях поперек и вдоль трещины. Это менее опасный с точки зрения возможного разрушения случай. При больших размерах деталей глубокие трещины могут вызывать появление жесткого трехосного напряженного состояния, которое часто называют плЬскодеформированным. При этом имеется в виду, что деформация происходит только в двух направлениях, а в третьем направлении деформация не происходит, но возникают большие растягивающие напряжения. Если растягивающие напряжения в двух направлениях равны между собой и равнш а, wo иавряжеиие в треньем нашравлеиии востав-ляет для стали 0,6а. В увловиях влоского деформированного состояния рост трещины и разрушения происходит гораздо легче, чем в условиях плоского напряженного состояния. Для определения характеристики сопротивления хрупкому разрушению материала, вязкости разрушения или трещиностойкости могут быть использованы специальные опыты по разрушению больших образцов е трещиной. В частности, для случая растяжения достаточно широиой пластины в поперечной трещиной вязкость разрушения Если лист тонкий, то вязкость разрушения определяется в условиях плоского напряженного состояния Кс, а если лист толстый, то в условиях плоского деформированного состояния Kic- Если вязкость разрушения (трещиностойкость) материала известна, то формулу можно использовать для определения глубины опасной трещины при заданном напряжении или, наоборот, разрушающего напряжения в зависимости от глубины трещины! При других схемах нагружения значения Кю сохраняются, вместо о в формулу вводится более сложный коэффициент. Величины опасных глубин трещин в настоящее время на основании экспериментальных данных и последующих расчетов могут быть получены со сравнительно невысокой точностью. Это связано с тем, что они зависят от схемы нагружения, недостаточной точности значений вязкости разрушения и от выбора уровня средних рабочих напряжений. Тем не менее такие данные для различных материалов представляют несомненный интерес. В качестве заведомо хрупкого материала, особо чувствительного к трещинам, рассмотрим силикатное стекло. Для стекла значение /Сю составляет примерно 15 Н/мм* [29]. Если принять значение разрушающего напряжения 100 Н/мм*, то Если распространить результат на другие схемы нагружения и более низкие растягивающие напряжения, то длина опытной трещины для стекла будет составлять несколько сотых долей миллиметра при напряжении 50-100 Н/мм*. Однако при гораздо более низком разрушающем напряжении (10 Н/мм*) длина опасной трещины достигает 1 мм. Для инструментальной стали У9 после закалки и низкого отпуска 200 с пределом текучести 1500 Н/мм* вязкость разрушения составляет 400 Н/мм* [98] и при рабочем напряжении 1000 Н/мм* 1 / 400 2 Однако, если среднее напряжение в 2 раза ниже и составляет 500 Н/мм*, то длина опасной трещины станет в 4 раза больше и будет равна 0,2 мм. Малые размеры опасных трещий в этой инструментальной стали, прошедшей закалку и низкий отпуск, связаны с низким значением вязкости разрушения и высоким уровнем рабочих напряжений. Значительно ббльшие значения глубины опасных трещин получаются для незакаленной конструкционной стали, в частности для стали 45. В этом случае вязкость разрушения составляет 1000-1500 Н/мм**, предел текучести 250-350 Н/мм*. Расчет глубины опасной трещины проведем для разрушающего напряжения 160 Н/мм* и минимального значения /Сю = ЮОО Н/мм** Для разрушающего напряжения 120 Н/мм* /тр = 20 мм. В целях использования данных для деталей после поверхностной закалки интересны данные для глубины опасной трещины в поверхностном слое стали 45, прошедшей закалку и низкий отпуск. Принимаем Ки 500 Н/мм*/* и разрушающие напряжения аг„ = 160 Н/мм*, тогда , 1 / 500 n2 = «3 мм. = 0,05 мм. Для разрушающего напряжения 120 Н/мм* /р « 6 мм. Таким образом, глубина опасной трещины для закаленного слоя примерно в 3 раза меньше, чем для незакаленной сердцевины. Величина вязкости разрушения для поверхностного закаленного и отпущенного слоя, равная 500 Н/мм*, взята по данным, приведенным в работе [32] для образца после обычной закалки и отпуска. Можно предположить, что при условии получения предельно мелкого мартенсита (в частности, при поверхностной закалке -с глубоким нагреюм) и оптимально низкого отпуска значение вязкости разрушения будет значительно выше. Если, например, вязкость разрушения 1000 Н/мм**, то глубина опасных трещин возрастет в 4 раза и при напряжении 160 Н/мм* составит 12 мм, а при напряжении 120 Н/мм* - 22 мм и, следовательно, равна глубине опасных трещин для сердцевины. С точки зрения механики разрушения одним из важнейших преимуществ поверхностной закалки и других методов поверхностного упрочнения является различие в трещиностойкости поверхностного слоя и сердцевины. Трещины небольших глубин при умеренных рабочих напряжениях не могут катастрофически расти даже в поверхностном слое, так как минимальная глубина опасной трещины равна нескольким миллиметрам. Но самое главное состоит в том, что рост трещины прекращается при переходе ее из слоя в сердцевину. Детали с трещинами, даже проходящими через весь твердый слой, могут еще длительно и надежно работать. Стабильноети неглубоких трещин в новерхноетном закаленном елое сильно способствуют остаточные сжимающие напряжения. По данным работы [32], сжимающие остаточные напряжения, получаемые при поверхностной закалке, могут повышать вязкость разрушения в 1,1-1,5 раза. Даже в случае перегрузок и сравнительно больших трещин в слое разрушение сердцевины поверхностно закаленных деталей в большинстве случаев имеет вязкий характер и является менее опасным, чем хрупкое мгновенное разрушение. Проведенный анализ показывает, что можно более терпимо относиться к трещинам, возникшим на поверхности закаленного слоя и даже прошедшим через весь закаленный слой. Во многих случаях такие детали могут успешно и длительно работать. Таким образом, согласно теории механики разрушения успешно могут работать не только детали без трещин, но и детали, имеющие трещины, глубина которых меньше определенного уров- , ня, т. е. меньше опасной глубины. Эти результаты противоречат утверждениям Л. С. Мороза и С. Л. Шуракова [9] о том, что поверхностно упрочненные (в частности, цементованные) детали с мягким и вязким сердечником не имеют преимуществ по сравне-, нию с деталями со сквозной закалкой, в которых распространение трещин и разрушение происходят значительно легче и разрушение имеет хрупкий характер. Опыт использования поверхности закаленных деталей с небольшими поверхностными трещинами подтверждает изложенные выше соображения. Глава 4 ТЕРМИЧЕСКАЯ ОБРАБОТКА С ОБЪЕМНЫМ НАГРЕВОМ 4.1. ЗАКАЛКА И ОТПУСК Для получения у сортового проката заданных механических свойств сталь подвергают термической обработке: улучшению, закалке с последующим высоким отпуском. В термических печах трудно обеспечить однородность свойств партии сортового проката. Необходимо осуществлять индивидуальную обработку каждого прутка при соблюдении одинакового режима нагрева и охлаждения. Этим требованиям отвечает закалка с индукционным нагревом и интенсивным душевым охлаждением с последующим отпуском при индукционном или печном нагреве. При этом заданные структуру и свойства требуется получить по всему сечению; заготовки. Следовательно, как при закалке, так и при отпуске, должен быть обеспечен сравнительно равномерный нагрев noi сечению нагреваемой заготовки. Объемный индукционный нагрев с относительно малым пере- падом температуры по сечению заготовки достигается при неболь- \  60 И.мм Рис. 4.1. Продолжительность т сквозного высокочастотного нагрева заготовок разного диаметра D при термической обработке ших скоростях нагрева. Исключение составляют мелкие изделия, проволока, тонкостенные трубы и т. п., сквозной нагрев которых осуществляется практически без участия теплопроводности, причем достаточно равномерная температура по сечению при правильном выборе частоты тока может быть получена при больших скоростях нагрева. На рис. 4.1 приведены кривые, показывающие продолжительность сквозного высокочастотного нагрева под закалку круглых заготовок различного диаметра. Графики построены по расчетным формулам для сквозного высокочастотного нагрева [35 ] и подтверждены опытами. При расчете было принято, что температура поверхности изделия равна 900 °С, перепад температуры между поверхностью и центром изделия (tn-tn) принят равным 50°С. Расчет сделан для углеродистой стали. Как видно из рисунка, при нагреве заготовок диаметром 30 мм и более общее время нагрева превышает 50 с. При этом время пребывания стали в области температур фазовых превращений - суммарное время аустенитизации - оказывается достаточным для полного завершения фазовых превращений и необходимой степени 1оыогенизации ауетенита при температуре, немного превышающей ?1авновесные положения критической точки Лсд (см. п. 2.1). Практически температура закалки углеродистой стали на поверхности должна быть выше точки Ас на 50-70 °С, т. е. почти равной температуре закалки при нагреве в печах. При сечениях диаметром менее 30 мм время нагрева заготовки до температуры закалки мало, не превышает нескольких секунд и для достижения достаточной степени гомогенизации ауетенита температуру нагрева приходится повышать. Чем меньше в стали углерода, тем более необходимо повышение температуры при сквозном высокочастотном нагреве по сравнению с нагревом в печи. Уменьшение скорости нагрева, характерное для объемной закалки, приводит к сужению оптимального интервала температур закалки. Вследствие этого при высокочастотном объемном нагреве можно допускать перепад температур по сечению заготовки не (/олее 50°. Для такого перепада температур и построены кривые, приведенные на рис. 4.1. При объемной термической обработке с высокочастотным нагревом целесообразно применение так называемого ускоренного нагрева, при котором возможен быстрый нагрев поверхностных 5 Головин Г. Ф. н [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [ 20 ] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |