|

|

Главная Высокочастотная термическая обработка [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] Таблица 1.2 Оевовные легированные вталя, пршиевяемне в СССР для высокочастотной вакалки

Таблица 1.3 Стали, применяемые для высокочастотиоб закалки в США [0]

Стали, npi e для высокочастотной закалки Таблица 1.4. в Англии и ФРГ [9]

Таблица 1.3 Стали пониженной н регламентированной прокалнваемостн

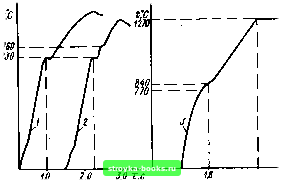

С ферритной металлической основой, а также ферритно-перлитной основой, в которой преобладает феррит, удается закаливать лишь при сравнительно длительной выдержке и высокой температуре нагрева. ; Быстрый высокочастотный нагрев опробован для объемной термической обработки меди, алюминия, титана и их сплавов. Доказана возможность достаточно быстрого протекания различных превращений в этих металлах и сплавах: рекристаллизации, фазовой перекристаллизации, отпуска. Дальнейшие исследования фазовых превращений при быстром нагреве вдетных металлов и сплавов позволят расширить использование высокочастотной термической обработки этих материалов. 1.3. ЗАКОНОМЕРНОСТИ НАГРЕВА Особенностью высокочастотного индукционного нагрева металлов является генерирование тепловой энергии непосредственно в нагреваемом изделии. Такой нагрев определяет характер изменения температуры поверхности и распределение температуры по сечению нагреваемого объекта. При правильном сочетании размеров изделия и частоты применяемого тока можно индукционным методом достичь очень большой скорости нарастания температуры. В частности, при поверхностной закалке применяют режимы, обеспечивающие нагрев до температуры закалки за время от нескольких секунд до десятых долей секунды. При нагреве в печах или жидких средах режим нагрева характеризуется одним фактором - температурой, при конечной температуре нагрева дается необходимая выдержка для выравнивания температуры по сечению изделия и завершения фазовых превращений во всем объеме. При поверхностном индукционном нагреве выдержка в большинстве случаев недопустима или нежелательна, так как вследствие теплопроводности теряется эффект поверхностного нагрева. Ограниченное время может оказаться недостаточным для завершения фазовых превращений при нагреве до рекомендуемых для данной стали температур. Полнота или степень превращений кроме конечной температуры нагрева определяется временем пребывания стали в области температур фазовых превращений - суммарным временем аустенитизации. Время пребывания металла в области температур фазовых превращений зависит, в первую очередь, от скорости нагрева. Скорость нагрева стального изделия при использовании индукционного метода не является постоянной во всем интервале температур. Она изменяется вследствие изменения его сопротивления и магнитной проницаемости стали. Удельное сопротивление стали при нагреве растет и при достижении температуры закалки увеличивается по сравнению с исходным в 5-6 раз. Магнитная проницаемость ц. при повышении температуры падает. Выше точки Кюри она становится равной единице. Исходная магнитная проницаемость стали зависит от напряженности магнитного поля и в условиях индукционного нагрева составляет от 5 до 20. Одновременное изменение удельного сопротивления и магнитной проницаемости по мере повышения температуры в большинстве случаев приводит к уменьшению передаваемой мощности при пере-  В,2 Т,о Рис. 1.1. Кривые высокочастотного иагрева: ; - сталь У8. исходная структура - сорбит; 2 - сталь У8, исходная структура - пластинчатый перлит; 3 - сталь Х12, исходная структура - зернистый перлит ходе через точку Кюри, если напряженность магнитного поля остается постоянной. Кроме изменения физических свойств на процесс нагрева стали влияют фазовые превращения, сопровождающиеся поглощением теплоты, и тепловое излучение, которое резко увеличивается при высоких температурах поверхности изделия. Тепловое излучение особенно ощутимо при применении режимов нагрева с малой мощностью, при которых подводимая к изделию мощность будет компенсировать только потери на излучение и температура поверхности будет стабилизироваться на определенном уровне. Такие режимы часто применяются при высокочастотной термической обработке со сквозным или глубинным прогревом. В результате комплексного действия перечисленных факторов (изменение физических свойств стали, фазовые превращения, тепловое излучение) кинетические кривые нагрева поверхности изделия чаще всего имеют перегиб в интервале температур 700- 800 °С (рис. 1.1). Процесс нагрева разделяется на начальный этап с относительно большой и почти постоянной скоростью нарастания температуры и этап замедленного нагрева выше температуры потери сталью магнитных свойств. Потеря магнитных "свойств сталью в большинстве случаев связана с развитием фазовых превращений. Образование первых объемов немагнитного ауетенита из зерен перлита, происходящее при температуре критической точки Лс1, вызывает резкое падение магнитной проницаемости. Выше температуры Ас- половину и более объема стали будет составлять аустенит. Дальнейшее развитие фазовых превращений (растворение избыточных фаз) будет протекать уже в энергетических условиях второго этапа нагрева. Таким o6pa30Jjn первый этап нагрева - это нагрев до температуры начала фазовых превращений к. он иожет характеризо- ваться начальной екороетью нагрева t. Второй этапнагрев от температуры начала фазовых превращений до конечной температуры <8ак - характеризуеввя вредней скоростью в / области фазовых превращений Оф. Средняя вкорость нагрева ор от начала нагрева до конечной температуры нагрева не всегда объективно характеризует процесс, так как зависит от ейотношения v„ и Vф, т. е. от настройки системы. При нагреве под поверхностную закалку применяют относительно большие скорости нагрева и, следовательно, большие удельные мощности. Поэтому исходная магнитная проницаемость стали будет мала и сильного замедления скорости нагрева после перехода через точку Кюри может не быть. При нагреве некоторых сортов легированной стали или при глубоком прогреве изделия скорость в области фазовых превращений должна быть небольшой. Это достигается применением режимов с малой удельной мощностью или, что целесообразнее, соответствующей настройкой колебательного контура генератора. Б последнем случае на кривых нагрева будет резкий перегиб. На кривой нагрева кроме перегиба в период интенсивного протекания фазовых превращений во многих случаях наблюдается горизонтальная или наклонная площадка, связанная с остановкой или замедлением роста температуры. Наиболее вероятно, что при нагреве стали основной причиной остановки является интенсивное поглощение теплоты в процессе превращения перлита в аустенит. Превращение перлита в аустенит сопровождается поглощением теплоты в количестве примерно 80 Дж/г, поэтому на кривой нагрева должна образоваться площадка, по времени соответствующая продолжительности нагрева на 100- 150 °С. Изотермическое или почти изотермическое превращение возможно в том случае, если удельная мощность не превышает некоторого предела, определяемого максимально возможной скоростью превращения при данной температуре. Если передаваемая в изделие удельная мощность оказывается меньше этой величины или равной ей, то вся энергия будет расходоваться на превращение. При большей интенсивности нагрева часть энергии пойдет на повышение температуры и перлитно-аустенитное превращение, возникнув при температуре, близкой к равновесной, будет протекать в некотором интервале температур. Связь остановки на кривой нагрева с фазовыми превращениями подтверждается исследованиями быстрых процессов при контактном электронагреве. В работе 1251 появление площадки на кривой индукционного нагрева связывается с перераспределением выделяемой энергии по сечению изделия при достижении поверхностью температуры точки Кюри. Действительно, когда поверхностные слои начинают терять ферромагнитные свойства, максимум интенсив- . ности выделения энергии смещается в глубь изделия, а нагрев поверхности замедляется. Поэтому при нагреве чистого железа при температуре точки Кюри наблюдается перегиб на кривой нагрева, хотя фазовых превращений с поглощением теплоты при этой температуре не происходит. Таким образом, при нагреве металлов и сплавов, не имеющих фазовых, превращений ниже точки Кюри, первые площадки (остановки) на кривых индукционного нагрева связаны исключительно с потерей магнитных свойств. При нагреве стали, особенно содержащей большое количество перлита, первичным является фазовое превращение перлита в аустенит и площадка связана с эндотермическим характером превращения. При больших скоростях нагрева перлитно-аустенитное превращение может заканчиваться при температурах, превышающих точку Кюри. В этом случае в точке магнитных превращений феррита будет происходить замедление нагрева независимо от фазовых превращений. На рис. 1.1 приведены кривые нагрева, записанные с помощью шлейфного осциллографа для различных условий нагрева [7]. Кривая / получена при поверхностном нагреве образца диаметром 30 мм из стали, содержащей 0,85% С. Начальная скорость нагрева 700 °С/с. На кривой четко фиксируется фазовое превращение перлита в аустенит при температуре 725 °С. Ферромагнитные свойства сталь теряет одновременно с фазовым превращением, поэтому второго перегиба, подобного перегибу на кривой 2 и вызванного потерей ферромагнитных свойств сохранившимся до этой температуры ферритом, на кривой нет. Кривая 3 получена при нагреве полого цилиндрического образца диаметром 16 мм с толщиной стенки 7 мм, изготовленного из стали Х12. Здесь фиксируются два превращения: магнитное при 770 °С и фазовое при 840°С. Описанная кинетика роста температуры на поверхности изделия при индукционном нагреве справедлива для режимов, при которых параметры нагрева меняются только вследствие изменения физических свойств стали. При искусственной стабилизации напряжения генератора эта картина искажается. В последнее время "разработаны методы регулирования скорости нагрева по программе, причем в программе задается характер кинетической кривой нагрева (рис. 1.2). Датчиком в системе регулирования может служить термопара или фотоэлектрический пирометр. Распределение температуры по сечению х стального изделия при индукционном нагреве зависит от следующих факторов: глубины проникновения тока в металл; теплопроводности стали; скорости нагрева; температуры поверхности; размеров и формы изделия. Глубина проникновения тока в металл А зависит от частоты тока и физических свойств металла. В начале нагрева теплота выделяется в слое А, равном глубине проникновения тока в холодный металл, обладающий ферромагнитными свойствами. Для стали эта глубина, как видно из табл. 1.6, небольшая; соответственно и температура в первый период нагрева (кривая /) будет резко возрастать лишь в тонком поверхностном слое (рис. 1.3). [0] [ 1 ] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||