|

|

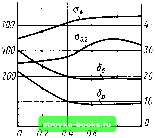

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] применительно к условиям работы опорно-поворотных устройств. Испытание натурных образцов позволило выявить характер рр-рушения поверхности дорожек качения. Испытывались кольца диаметром 1400 и 1600 мм из стали 55 на стенде, имитирующем условия их эксплуатации. В конструкции опорно-цоворотных устройств применялись цилиндрические роЛики из стали ШХ15. Особенностью работы опорно-поворотных устройств является наличие наряду с трением качения повышенного трения скольжения. Испытания проводились при вращении с реверсированием со скоростью 25-50 м/мин. В качестве смазочного материала применялись смазки ЦИАТИМ и ВНИИНП-241, обеспечивающие сохранение смазочного слоя в условиях испытания при высоких контактных давлениях. В начале испытания происходила взаимная приработка деталей. Первые признаки усталостного выкрашивания обычно появлялись после 1 млн циклов нагружения каждой точки контакта. При продолжении испытания первоначальные очаги выкрашивания сливались и образовывали дефектные участки длиной 100- 200 мм. Глубина выкрашивания составляла 0,5-1,5 мм. При таких размерах дефектных участков наблюдается повышение температуры узла и сопротивления вращению, появляются вибрации. Это служило признаком исчерпания работоспособности опорно-поворотного устройства в целом. В проведенных испытаниях подобное состояние наблюдалось после (3-f-6) 10 циклов нагружения, что соответствовало 4-6 годам службы крана или экскаватора в реальных условиях эксплуатации. Исследование состояния испытанных колец показало, что выкрашивание начиналось, как правило, в местах резкого изменения твердости, т, е. в зонах неполной закалки. В области с пониженной твердостью выкрашиванию предшествовала пластическая деформация поверхностного слоя. Структура большинства производственных колец свидетельствует о недостаточной температуре нагрева при закалке. Для определения пределов контактной выносливости поверхностно закаленных сталей было проведено испытание дорожек качения на кольцевых дисках диаметром 130 и толщиной 20 мм. На торцах диска закаливалась кольцевая дорожка до твердости 53-63 HRCg. Глубина закаленного слоя была в пределах 2- 5 мм. Образцы испытывались в паре со стандартными телами качения - шариком диаметром 25,2 мм или узким роликом диаметром 24 мм из закаленной шарикоподшипниковой стали. Стенд для испытания этих образцов был сделан по типу стенда для испытания натурных изделий. Одновременно испытывались четыре диска. Линейная скорость в зоне контакта составляла 36- 46 м/мин. В качестве смазки применялось масло ЦИАТИМ-203. Опытные диски вырезались из серийных колец, изготовленных из сталей марок 65, 50ГЛ и 45ХН. Материл характеризовался крупными зернами и сильной загрязненностью неметаллическими включениями. Признаком разрушения служили появившиеся ямки выкрашивания глубиной 0,2- 0,4 мм. Возникновение одной такой ямки приводило в течение 20- 50 тыс. нагружений к полному разрушению дорожки качения. За базу испытания было принято 10 циклов нагружения. Лучшие результаты были получены на стали 65 при твердости поверхности 60-63 HRCa (табл. 3.5). При напряжении 1700 Н/мм* все образцы выдержали испытание. После 210 циклов стали появляться отдельные мелкие овальные ямки с гладким дном. По мере дальнейшего испытания число ямок увеличивалось, отдельные ямки сливались в одну и к концу опыта достигали 1 мм* при глубине до 0,2 мм. Несмотря на наличие тангенциальных ямок, образцы не разрушались. При" нагрузке 2080 Н/мм* часть образцов разрушилась при (5-f--f-6,5) 10 циклов, хотя отдельные образцы выдержали испытания полностью. Это дало основание использовать сталь 65 с твердостью дорожек качения 60-63 HRCg в конструкциях, испытывающих периодически контактные перегрузки до 2000 Н/мм* при линейном первоначальном контакте. Снижение твердости до 53-57 HRCg путем отпуска привело к значительному снижению предела выносливости-до 1400 Н/мм*.- При этом изменился характер изнашивания. Появление овальных ямок выражено менее ярко. Особенностью является пластическое смятие дорожки качения, выражающееся в ее углублении и образовании наплывов по границам. На значении предела контактной выносливости отражается состояние исходной структуры до закалки. Тан, при одинаковой <в а: I Е :5 E S ° «5, IN o" I o-<" > ro" o" о о in 00 го о - I ю-* 0) Ol t- - mio о CO го - го -" I I I I I ro r~ (M r~ 00 CO Uj5 Cjl Uj5 m о ci) о ci) cl CO m m m S Ef л Я ! o,ca о g; о та H in CO CO CO CO твердости в пределах 53-57 HRCg образцы с исходной структурой, полученной нормализацией, имеют предел выносливости 1500 Н/мм*. На предварительно улучшенной стали предел выносливости получен равным 1700 Н/мм*. По-видимому, играет роль однородность мартенсита. Как отмечалось в п. 2.1, при исходной структуре с резко дифференцированной структурой перлита и феррита при поверхностной закалке требуется более высокая температура нагрева. Поэтому приходится мириться с некоторой неоднородностью, выявляемой травлением микрошлн-фов, если твердость закаленного слоя соответствует заданным техническим условиям. В табл. 3.5 приведены данные для стали 46ХН, для которой получена высокая контактная выносливость при испытаниях зубчатых колес. По этим данным можно заключить, что сталь 45ХН уступает по своим свойствам стали 65 с исходной структурой, полученной после улучшения. Существенное повышение контактной прочности наблюдается при поверхностной закалке бочки валков холодной прокатки. Технология закалкн валков с объемным нагревом в печах обеспечивает среднюю твердость поверхности бочки по Шору 95 Hsh. В то же время, по данным одного из заводов, повышение твердости бочки только на одну единицу повышает производительность валка на 3-4%. Поверхностная закалка с применением тока высокой или промышленной частоты может обеспечить на бочке твердость 100-105 Hsj,- Поданным В. Н. Новикова, при прокатке стальной угенты валки, закаленные при индукционном нагреве, показали повышение стойкости на 26-65% по сравнению с валками, закаленными со сквозным нагревом (51. Дополнительные возможности повышения контактной прочности открывает, по-видимому, применение комбинированной термической обработки, включающей поверхностную высокотемпературную термомеханическую обработку - ВТМО [40]. Опыты проводились на образцах из сталей 9Х и ШХ15 и прокатных валках диаметром 20 мм, изготовленных из этих сталей, со сквозным и поверхностным упрочнением. При поверхностном упрочнении пластической деформации подвергалось все сечение, так как прогрев был достаточно глубоким, но закалка производилась только в пределах заданного слоя, нагретого в процессе прокатки до температуры выше критических точек стали и имеющего структуру ауетенита. Лучшие результаты получены при поверхностном упрочнении. Предел контактной выносливости образцов, упрочненных на глубину 5 мм, достигал 1700-1800 Н/мм*, тогда как у образцов, подвергнутых обычной термической обработке, он составлял 1000-1100 Н/мм*. Долговечность увеличилась в 10 раз. Более высокие значения предела контактной выносливости у образцов с поверхностным упрочнением объясняются авторами большей твердостью (на 2-3 ед. HRCa) и большими сжимающими напряжениями, достигающими у поверхности 1000-1200 Н/мм*. Эксилуатационная етойиоеть арокатных валков, испытанных в условиях производства, повысилась в 3,5 раза. Анализируя приведенные в работе [б] данные, следует отметить, что предел выносливости 1000-1100 Н/мм* является заниженным и нехарактерным для исследованных сталей. Поэтому степень влияния термомеханической обработки при более тщательном проведении эксперимента будет несколько меньше. Однако, если учитывать несложность процесса ВТМО и возможность ее совмещения с процессом прокатки, то использование описанного метода повышения контактной прочности должно дать определенный эффект. 3.4. СВОЙСТВА ИЗДЕЛИЙ ПОСЛЕ ПОВЕРХНОСТНОЙ ЗАКАЛКИ С ГЛУБОКИМ НАГРЕВОМ При высокочастотном улучшении арматуры, труб, проката известные трудности представляет прогрев сердцевины. Для достаточно однородного распределения температуры по сечению требуется медленный нагрев или даже выдержка. В связи с этим представляют большой интерес свойства изделий, у которых термической обработке подвергнуто не все сечение, а лишь большая часть его, причем сердцевина находится в исходном необработанном состоянии. Получение таких изделий связано с сокращением длительности обработки, расхода электроэнергии и с общим удешевлением процесса. В работе Е. П. Евангуловой и Г. Ф. Головина произведено сравнение механических свойств, получаемых при сквозной и несквозной закалке стержней диаметром 20, 22 и 25 мм из стали марок 35ГС и 65Г и стержней диаметром 32 мм из стали Ст4сп. Глубина обработанного слоя составляла 3,5-4,0 мм, что соответствует 50-60% всего сечения [11]. Глубина слоя вместе с переходным еще больше - в некоторых случаях она составляет до 80% сечения. При несквозной закалке стержней из сталей 35ГС и 65Г удается получить достаточно высокие механические свойства, мало уступающие свойствам при сквозном нагреве. В частности, для стали 35ГС после отпуска при 550 °С Ов = 1000 Н/мм* при сквозной и Ов = 950 Н/мм* при несквозной закалке, Со,г = 850 Н/мм* при сквозной и 00,2 = 750 Н/мм* при несквозной закалке. На рис. 3.18 приведена зависимость механических свойств стали от температуры отпуска для сквозной и несквозной закалки. Испытания производились на нестандартных образцах полного сечения. В интервале температур отпуска 450-600 °С несквозная закалка дает понижение пределов прочности и текучести на 30- 100 Н/мм*, или на 3-20% по сравнению со скюзным нагревом. Удлинение получается выше при несквозном нагреве. Особый интерес представляют свойства стержней сравнительно большого сечения из углеродистой стали после нескюзной закалки. Такие стержни не прокаливаются наскюзь даже при сквозном 1000 Рис. 3.18. Сраввение века-ническик свойств стали 35ГС при сквозной и иесквозной (60% сечения) заиалке и раз-личине температура* отпуска: 1, 3, S - оквозная вакаяка; 2, 4, в - кееквоэкая вакалка Рис. 3.19. Зависимость механические свойств стали Ст4сп от отношения площади закаленной зона но всему сечению F (бр - равномерное удлинение)  0.8 FJF ш 500 600 г:С нагреве. За ечет применения весьма интенсивного душа и ускорения охлаждения при поверхностном нагреве у стержней диаметром 32 мм из стали Ст4сп удается получить слой с повышенной твердостью глубиной до 5 мм и, следовательно, упрочнить около 50% сечения. На рис. 3.19 показана зависимость механических свойств стали от отношения площади закаленной зоны ко всему сечению. Из рисунка видно, что сильное возрастание прочности имеет место до отношений, равных 0,5-0,6 (50-60% закаленного сечения). Предел текучести после отпуска при 530 °С возрастает от 300 до 450 Н/мм*, временное сопротивление - от 500 до 650 Н/мм*. Дальнейшее повышение свойств при переходе от несквозной к сквозной закалке сравнительно мало, даже при условии весьма интенсивного охлаждения водяным душем. Приведенные ниже результаты по механическим свойствам закаленной стали пониженной прокаливаемости базируются в основном на данных работы [42]. Механические свойства поверхностно закаленных образцов зависят, как уже указывалось ранее, от механических свойств сердцевины, сердечника и глубины закаленного слоя. Для поверхностной закалки с глубоким нагревом характерно получение очень мелкого мартенсита, что связано с умеренной скоростью нагрева, стабильностью температуры нагрева. Это обеспечивает возможность получения после низкого отпуска высокой прочности, пластичности и вязкости закаленного слоя (в частности, временного сопротивления на растяжение до 2900 Н/мм* при относительном сужении до 40% и вязком разру- шении). При глубоком нагреве етали пониженной прокаливаемости обесибчиваютея также повышенны, по сравнению с другими методами поверхностного упрочнения механические свойства сердцевины - предел текучести 700-900 Н/мм*, временное сопротивление 1000-1200 Н/мм* при относительном удлинении 10-15%, относительном сужении 30-35% и ударной вязкости 25-80 Дж/см*. Глубина закаленного елоя и прочность иа изгиб сильно зависят от температуры закалки. Для образцов сечением 15x15 мм из стали 55ПП при температуре закалки 820-850 °С глубина закаленного слоя равна 2 мм, а предел прочности на изгиб 3200 Н/мм*, в то время как цементованные образцы после закалки и низкого отпуска обычно имеют предел прочности на изгиб около 2500 Н/мм*. Прочность при изгибе очень сильно зависит от температуры отпуска и твердости слоя. При температуре отпуска 125 °С и твердости поверхности 62-63 HRQ при оптимальной температуре закалки 820 °С Ои = 2200--2700 Н/мм*; при температуре отпуска 150 °С и твердости 60 HRQ Од = = 2600-3100 Н/мм*, а при температуре отпуска 190 °С и твердости поверхности 58 HRQ достигается максимальное значение Ои = 3000-3500 Н/мм*. В случае закалки при более высокой температуре значения предела прочности на изгиб при всех изученных температурах отпуска ниже примерно на 1000 Н/мм*. В работе изучена ударная вязкость на образцах стали 55ПП сечением 10 X 10x55 мм без надреза с поверхностной закалкой при глубинном нагреве и последующим низким отпуском. Образцы стали разных плавок, выплавленных в электродуговых и мартеновских печах, показали ударную вязкость (образцы не надрезаны) от 27 до 90 Дж/см* после отпуска при 125 °С и от 44 до 128 Дж/см* после отпуска при 150 °С. Безникелевые цементуемые стали на таких же образцах после цементации, закалки и отпуска при 200 °С имеют ударную вязкость в пределах 15-30 Дж/см*, а сталис 3-4% N1 - до 50 Дж/см*. При дальнейшем повышении температуры отпуска и понижении твердости поверхности до 56-58 HRQ ударная вязкость образцов, прошедших поверхностную закалку при глубоком нагреве, возрастает до 80-140 Дж/см*. Поверз?постная закалка с глубоким нагревом позволяет получить очень высокие значения пределов выносливости. На образцах диаметром 20 мм с вадрезом при глубине закалки не менее 3 мм, твердостью 60 HRQ получен предел выносливости 800 Н/мм*, который примерно в 2 раза выше, чем предел выносливости цементованных образцов из сталей 12Х2Н4А и ЗОХГТ. При меньшей глубине закаленного слоя (2,1-2,2 мм) предел выносливости поверхностно закаленных образцов намного ниже (570 Н/мм*). В работе [42] приведены также подробные данные о конструктивной прочности деталей из сталей с пониженной и регламентированной прокаливаемостью после поверхностной закалки с глубоким нагревом. В работе изучены статическая прочность поверхностно закаленных модельных образцов, шкворней поворотного [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [ 19 ] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |