|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 3.3. износостойкость и КОНТАКТНАЯ ПРОЧНОСТЬ ПОВЕРХНОСТНО ЗАКАЛЕННЫХ ДЕТАЛЕЙ Главной целью применения высокочастотной поверхностной закалки в большинстве случаев является повышение износостойкости деталей машин. При использовании поверхностной закалки исходят из общего принципа повышения износостойкости при повышении твердости поверхности. Этот принцип является в большинстве случаев правильным, однако имеются и существенные отступления от него. Непосредственная связь между твердостью и износостойкостью наблюдается в случаях трения без существенного окисления поверхности, а также без ударов и других осложняющих факторов, приводящих к выкрашиванию поверхности. В частности, такая связь наблюдается при абразивном трении, когда изнашивание вызывается удалением мельчайших частиц металла с поверхности изнашиваемого изделия. Износостойкость в условиях, не связанных со значительным окислением и выкрашиванием, кроме твердости зависит также от состава и строения стали и в первую очередь от содержания углерода в стали. На рис. 3.12 приведен график, показывающий влияние содержания углерода на изнашивание при условии одинаковой твердости на поверхности. Имеющиеся в литературе многочисленные данные об испытаниях поверхностно закаленной стали на изнашивание довольно противоречивы. Испытания на изнашивание на различных испытательных машинах не являются стандартными, и получаемые результаты помимо состава и строения испытуемых образцов значительно зависят от вида трения, типа машины, давления, скорости движения, состава и строения истирающего элемента, наличия, .состава и количества смазки и ряда других факторов. Вследствие этого результаты лабораторных испытаний на изнашивание могут представлять интерес 180 160 120 100

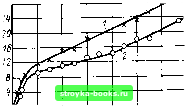

0,4 0.5 0,6 0,7 0,8 %С Рис. 3.12. Влияше содержания углерода иа износ / стали после высокочастотной вакалки: / - испатаиия иа машине Савина; 2 - вошята-иия иа машине ЗИЛ только при условии сравнения поверхностно закаленных образцов с образцами, обработанными другими методами. В частности, наибольший интерес представляет сравнение образцов, полученных путем высокочастотной поверхностной закалки, с образцами после обычной сквозной закалки с нагревом в печах и с образцами после цементации и закалки (табл. 3.4). Сравнение износостойкости цементованных н поверхностно закаленных образцов разных сталей Таблица 3.4 Марка стали Характеристика термической обработки

18ХНВА 40ХНМА 10 45 Цементации иа глубину 1,5 мм, закалка при 780°С, отпуск при 170°С Закалка при 860 "С, отпуск при 550 C, повернностная закалка на глубину 1 мм, отпуск при 180"С Цементация на глубину 1,5 мм, закалка при 780 °С, отпуск при 170 "С Закалка при 860 "С,.отпуск при 550 °С, поверхностная закалка на глубину 1 мм, отпуск при 180Х Подробное исследование износостойкости стали 45 после использования различных режимов обработки имеется в работе Д. М. Хаита [11. Показано, что изнашивание значительно зависит от условий испытания. Влияние вида обработки и твердости на изнашивание оказывается различным при испытаниях, не вызывающих значительного окисления, и при наличии более или менее сильного окисления. В условиях трения с абразивом, когда окисления почти нет, минимальный износ наблюдается при максимальной твердости. В этих условиях поверхностная высокочастотная закалка без отпуска обеспечивает минимальный износ по сравнению с обычной сквозной закалкой, поверхностной закалкой кислородно-ацетиленовым пламенем и электроконтактной закалкой (рис. 3.13). При испытаниях на машине Савина и при наличии некоторого окисления минимальный износ получился не при максимальной твердости на образцах без отпуска, а на образцах, отпущенных при 200 °С. Износ образцов после высокочастотной поверхностной закалки на 5-10% ниже, чем образцов с равной твердостью, полученной при других способах закалки. В работе А. С. Ахматова и Н. Ф. Фокина III отмечено также уменьшение износа стали 50Г приблизительно на 25% при высокочастотной поверхностной закалке по сравнению с обычной (рис. 3.14). Однако этот эффект был обнаружен лишь в тонком поверхностном слое толщиной около 0,05 мм и полностью устранялся при сошлифовке этого слоя (рис. 3.15). В работе [1] описано уменьшение износа инструментальной стали марок У10А и Х12 при высокочастотной закалке по сравнению с обычной закалкой на 40-60%, а также значительное увеличение стойкости фрез из стали 9ХС, разверток, пуансонов и матриц из стали У10А £

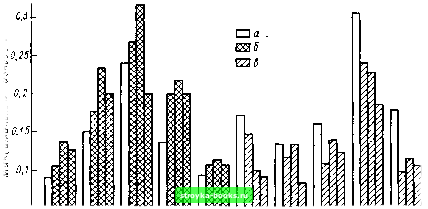

0 SOU 1200 1800 2400 3000 3600 n.o5/MUH Рис. 3.14. Сравнение износа / стали 50Г после обычной (/) и высокочастотной (2) вакалки 28\- 20О 300 WO 500 S00 100 800 Твердость по Виккерсу, Р 50Н Рис. 3.13. Зависимость износа закаленных стальных образцов от твердости поверхности: / - обычная закалка; 2 - высокочастотная закалка; А - закалка; Б - закалка н отпуск при 200 "С; В - закалка и отпуск при 400 °С О 600 1200 1800 2400 3000 пМрин Рис. 3.15. Сравнение износа стали 50Г после обычной (X) и высокочастотной закалкн после шлифовки (О) при переходе от обычной закалки к высокочастотной поверхностной закалке. При сравнении износостойкости поверхностно закаленных образцов и изделий, изготовленных из конструкционной стали, с цементованными получаются различные данные. Нам представляются более убедительными данные, в которых показано некоторое преимущество в отношении износостойкости изделий и образцов после цементации и закалки. В работе [1 ] показан более низкий износ цементованной стали 18ХНВА по сравнению с поверхностно закаленной сталью 40ХНМА, несмотря на более низкую твердость цементованных образцов (табл. 3.4), а также более низкий износ цементованной стали Ю по сравнению с поверхностно закаленной сталью 45. Э. Д. Спивак и В. Г. Зусман показали, что шестерни из сталей 45 и 40Х с поверхностной закалкой при твердости 57-62 HRQ дают износ, на 25% больший по сравнению с цементованными шестернями из стали 20Х [1 ]. Повышенная стойкость цементованных шестерен частично связана с более высокой твердостью, равной 60-63 HRCg, а частично, вероятно, с более высоким содержанием углерода в поверхностном слое. Данные эксплуатационных испытаний поршневых пальцев (рис. 3.16) показывают, что поршневые пальцы с высокочастотной  1ВШ¥ 1ВШ1Р 1ПШШ 1ПШШ inmiF тшш i пш1Р тшш тшш inm 360 500 605 840 584 440 100 1100 1360 1420 ч Номера цыпиндроб и число проработанных часов Рис. 3.16. Данные эксплуатациоиныж испытаний по износу поршневых пальцев десяти тракторов СТЗ-НАТИ: а - цементованные пальцы; б - пальцы из стали 50, закаленные ТВЧ; в - пальцы из стали 40Х, закаленные ТВЧ поверхностной закалкой изнашиваются сильнее цементованных, если содержание углерода в стали менее 0,45%, и оказываются более стойкими, чем цементованные, при содержании углерода в стали более 0,5%. Рассмотрение и критическая оценка материалов по износу и износостойкости, имеющаяся в литературе и практике, позволяют сделать следующее заключение. Резкое повышение износостойкости наблюдается при введении высокочастотной поверхностной закалки изделий, которые ранее применялись без закалки. По сравнению с обычной объемной закалкой высокочастотная поверхностная закалка дает некоторое повышение износостойкости за счет повышения твердости поверхности, отсутствия обезуглероживания и, возможно, по другим причинам. Износостойкость изделий из ереднеуглеродистой стали с высокочастотной поверхностной закалкой в большинстве случаев несколько уступает износостойкости цементованных деталей вследствие более низкой твердости и пониженного содержания углерода. Влияние твердости поверхности стали, закаленной при нагреве током высокой частоты, на контактную усталость изучалось М. А. Балтером и др. [91. Для исследования была выбрана сталь 45ХН. Образцы подвергали предварительной термической обработке - улучшению на твердость 28-30 HRQ. Нагрев производился с помощью лампового генератора, охлаждение - погружением в масло. Твердость после закалки составляла 55- 56 HRCa, глубина закаленного слоя была равна 2,5-2,7 мм. Микроструктура закаленного слоя представляла собой троос-тито-мартенсит. После отпуска твердость HRQ поверхности образцов составляла 55, 50, 45 и 40. Испытания проводились на 1800 1000

35 It О 45 50 55 воине, Рис. 3.17. Зависимость предела контактной прочности о,, от твердости поверхностно закалевной стали специальной машине, воспроизводящей условия трения с проскальзыванием, близкие к условиям работы зубьев шестерен. В качестве сопряженного образца был использован ролик из стали 20Х2Н4А, цементованный, закаленный и отпущенный на твердость 69-61 HRCg. Микроетрук-тура - мартенсит с карбидами. Для смазки применялось масло М20. Испытания проводились до появления на рабочей поверхности образцов зоны выкрашивания. Результаты испытаний приведены на рнс. 3.17. Снижение твердости образца из стали 45ХН с 55 до 40 HRQ приводит к уменьшению предела контактной выносливости от 1660 до 960 Н/мм*. Наблюдается прямая зависимость предела выносливости от твердости. Авторы отдают преимущество цементованной стали 20Х2Н4А, предел контактной прочности которой получен равным 2000 Н/мм*. Однако экстраполяция значений предела выносливости стали 45ХН до твердости 60HRCa показала, что в этом случае контактная прочность не уступает прочности стали 20Х2Н4А, прошедшей цементацию и закалку до той же твердости. Анализируя приведенные выше данные, можно сделать заключение, что при трении качения главную роль играет твердость поверхности. В работе [261 проводилось сравнительное испытание на контактную прочность зубчатых колес-сателлитов трактора К-700, поверхностно закаленных и цементованных. Цементованные зубчатые колеса изготовлялись из стали 20ХГНР; глубина цементованного слоя на рабочих поверхностях зуба составляла 1,2-1,5 мм; твердость 56-58 HRCg. Поверхностно закаленные колеса изготовлялись из стали 45ХН; глубина закаленного слоя на рабочей поверхности 2,2-2,3 мм; твердость поверхности 56-58 HRCg. Сравнительные испытания проводились на стенде с замкнутым силовым контуром. Одновременно нспытывалнсь две пары зубчатых колес. Частота вращения приводного вала была равна 1440 об/мин. Смазка осуществлялась автолом 18. Для испытания из сателлитов вырезались диски толщиной 20 мм. При испытании цементованных колес сначала устанавливалась пониженная нагрузка - 100 ООО Н-см. Первые дефекты начали появляться после 30-10" циклов нагружения в виде неглубокой волнистости. После 66-10* циклов наступила стабилизация состояния поверхности вплоть до 110-10* циклов. После этого нагрузка была повышена до 120 ООО Н-см. При такой нагрузке колеса проработали еще 13,5-10 циклов и сломались. Исследование состояния поверхности показало, что существенных дефектов нет. Вторая пара цементованных колес с самого начала исследовалась при нагрузке 120 000 Н-ем. После 45-10* циклов нарружения появилось выкрашивание, которое прорревсировало, и при 48 х X 10 циклов опыт пришлось прекратить. Испытания в тех же условиях поверхностно закаленных сателлитов по технологии, разработанной ВНИИ ТВЧ [91, показали, что при нагрузке 100 ООО Н-см после50-10 циклов нагружения дефектов на поверхности не появилось. Нагрузка была увеличена до 120 ООО Н-см. После 10-10 циклов появились ямки выкрашивания, но при цикле 40-10 ямки стали затираться, уменьшаясь но площади и глубине. Опыт был прекращен, когда общее число циклов нагружения достигло 106-10. При этом состояние поверхности было вполне работоспособным. Износ зубьев составлял в среднем 0,1 мм за 100-10 циклов нагружения. Приведенные в работе [261 результаты испытаний дали основание считать, что поверхностно закаленные сателлиты по контактной прочности и износостойкости несколько превосходят цементованные. У них другой характер контактных разрушений. Появление первых ямок выкрашивания на цементованной поверхности свидетельствует об исчерпании запаса контактной прочности. У поверхностно закаленных деталей появление даже значительного по площади выкрашивания не вызывает снижения прочности, а возникшие ямки в процессе дальнейшей работы затираются. Это связано с различием механических свойств цементованного и закаленного на высокую твердость слоя и поверхностно закаленного слоя стали со средним содержанием углерода. Различие в содержании углерода при одинаковой твердости определяет раз-.1ичный уровень свойств пластичности. Кроме того, играет роль, по-видимому, толщина упрочненного слоя. При поверхностной .акалке слой значительно толще и частичное выкрашивание с поверхности мало отражается на свойствах слоя в целом. Описание опыта также показывает, что о предельных допустимых значениях контактных напряжений не всегда можно судить iio появлению первых очагов поверхностного разрушения, как это делается в большинстве экспериментальных исследований. Необходимо следить за развитием этих дефектов, которое может иротекать по-разному у разных марок стали в различных условиях эксплуатации. Поверхностной закалке- подвергаются • рабочие поверхности колец роликовых и шариковых опорно-поворотных устройств экскаваторов и кранов. Кольца обычно изготовляются из литой или кованой углеродистой н низколегированной стали с содержанием углерода 0,4-0,6% (стали 50, 55, 50Г, 40Х, 40ХН и т. п.). Твердость поверхностного слоя колец, закаленных в заводских УСЛОВИЯХ, колеблется в широких пределах - 45-62 KRCg. Это обусловливает и соответствующий разброс контактной прочности и долговечности всего опорно-поворотного устройства. В работе [121 исследовалась зависимость контактной выносливости от структуры и твердости поверхностно закаленной стали [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [ 18 ] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.001 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||