|

|

Главная Высокочастотная термическая обработка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [ 17 ] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39]

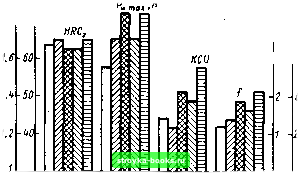

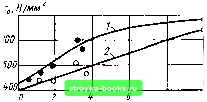

0 12 3 л„,«м Рнс. 3.7. Влияние глубины закаленного слоя иа пределы прочности н пропорциональности прн изгибе: / - сталь 40Х; 2 - сталь 40 1261 На рис. 3.7 приведены кривые, построенные по данным работы [25], показывающие влияние глубины закаленного слоя на пределы прочности и пропорциональности при изгибе стали марок 40 и 40Х. Опыты проводились на цилиндрических улучшенных образцах диаметром 10 и длиной~ 100 мм. Закалка образцов производилась на ламповом генераторе непрерывно-последовательным методом на глубину от 0,5 до 2,1 мм. Образцы проходили отпуск при 180-200 °С. На рисунке видно существенное повышение пределов прочности и пропорциональности на изгиб при переходе от незакаленных образцов к образцам с поверхностной закалкой, и непрерывное повышение этих пределов по мере увеличения глубины закаленного слоя, вплоть до сквозной закалки. В работе [1 ] показано, что на образцах диаметром 11 мм поверхностная закалка на глубину 1-2 мм приводила к снижению предела прочности на изгиб улучшенных образцов из стали 40ХНМА от 3700 до 2500-2400 H/mmS что может быть связано с применением слишком малой длины пролета (40 мм) и созданием сложного напряженного состояния. Однако предел прочности поверхностно закаленных образцов оказался все же значительно выше, чем предел прочности цементованных образцов из стали 18ХНВА. Предел прочности на изгиб стали 18ХНВА после обычной закалки и низкого отпуска оказался равным 4450 Н/мм** при отсутствии цементации, 1740 Н/мм при глубине цементованного слоя 1 мм и 1480 Н/мм при глубине слоя 2 мм. Таким образом, снижение предела прочности на изгиб, выявленное в данной работе при поверхностной закалке, значительно меньше, чем при цементации. Значения пределов прочности после поверхностной закалки выше, чем после цементации, закалки и отпуска. Сравнение механических свойств образцов из стали марок 20 и 20Х, прошедших цементацию, закалку и низкий отпуск, и образцов из стали марок 45, 40Х и 60, прошедших улучшение, поверхностную закалку и низкий отпуск, произведено в работе Т. Н. Назаровой [9]. Глубина слоя на образцах сечением 10 х10 мм была равной 1,1-1,2 мм. В работе установлено, что разрушающая нагрузка при испытаниях на изгиб, стрела прогиба и ударная вязкость на образцах без надреза для поверхностно закаленных образцов выше, чем для цементованных (рис. 3.8). Такие результаты получаются только при наличии отпуска после поверхностной закалки и правильном выборе его температуры. На рис. 3.9 НИСз 1.8-70\-  -J -iW О Ш Стапь20 20А Ш Рнс. 3.8. Механические свойства цементованной стали марон 20 к 20Х и поверхностно закаленной ТВЧ стали марок 40Х 45 и 60 приведена зависимость механических характеристик стали марки 45 от температуры отпуска. Более высокие свойства стали марки 60 (см. рис. 3.8) связаны с применением повышенной температуры отпуска. На рис. 3.10 приведены кривые зависимости предела пропорциональности при испытании на кручение от глубины закаленного слоя. Из кривых видно, что предел пропорциональности при поверхностной закалке сильно возрастает. Наиболее совершенным методом оценки различных способов поверхностного упрочнения считается испытание на усталость. Испытания на усталость, проводимые на образцах, во многих случаях дают результаты, близкие к практическим данным. Испытанна на усталость, проведенные на образцах, в частности, показади, что разрушения во многих случаях начинаются на границе закаленного слоя, поэтому в деталях машин и изделий Дм/см Рнс. 3.9. Влияние температуры отпуска иа механические свойства поверхностно закаленной сталк 45 125] 80- 3f 60- 2S 40- 18 - 10

f.MM Температура отпуска, °с  Рис. 3.10. Влияние глубины вакалениого слоя ва предел пропорциональ-иости при кручении: / - оталь 40х; 2 - о»аль 40 1261 эти границы должны находиться в зоне пониженных рабочих напряжений. В результате усталостных испытаний доказано, что поверхностная закалка уменьшает чувствительность образцов и изделий к качеству обработки поверхности. При всей важности испытаний на усталость они не могут полностью характеризовать качество изделий. В частности, эти испытания не характеризуют склонности изделий к хрупким разрушениям при перегрузках или ударах. В 1930-х годах в отечественной и зарубежной литературе появилось довольно много работ, в которых было показано повышение пределов выносливости стальных образцов при различных методах поверхностного упрочнения - цементации, азотировании, поверхностной закалке, поверхностном наклепе. До настоящего времени существуют расхождения в объяснении причин такого повышения. Одни авторы считают главной причиной повышения усталостной прочности повышение твердости слоя, затрудняющее начальную пластическую деформацию. Другие главную роль отводят наличию сжимающих остаточных напряжений в упрочненном слое. Наконец, в ряде работ признается большое значение обоих указанных факторов. В первых работах по изучению влияния высокочастотной поверхностной закалки на усталостную прочность не только не было обнаружено повышения пределов выносливости, а наоборот, было зафиксировано существенное снижение этой величины. Причины таких результатов в настоящее время ясны. В этих работах разрушение образцов происходило по границам закаленного слоя, выходящим на поверхность в зоне действия максимальных растягивающих напряжений. Многочисленные работы, выполненные позднее, показали, что высокочастотная поверхностная закалка повышает предел выносливости в закаленных зонах и несколько (на 20-25%) снижает предел выносливости на границе закаленного слоя. На рис. 3.11 приведены данные различных исследователей о зависимости предела выносливости на изгиб от глубины закаленного слоя. Повышение предела выносливости наблюдается уже при минимальной глубине елоя - 5-10% от радиуса образца. Предел выносливости повышается при увеличении глубины закаленного слоя (до 50-70% от всего сечения). Значительное повБппение пределов выносливости в случае по-верхновтноро упрочнения ввей зоны дейвтвия максимальных на- 1001

0.8 х„/Я Рис. 3.11. Влияние Относительной глубины аакалеииого слоя (отношение : R) иа предел выносливости при симметричном изгибе о ,: 1,2 - нормализованные и улучшенные образцы диаметром 18 мм нэ стали 45; S - улучшенные образцы диаметром 10 мм иэ стали 40х; 4 - улучшенные образцы диаметром 7,52 мм из стали 45 Пряжений получено также и в б .,,н/мм работах С. В. Серенсена, В. Н. Кудрявцева и др. [91. Испытания на усталость образцов из стали 50Х с диаметром рабочей части 18 мм показали, что при поверхностной закалке на глубину 1 мм (20% сечения) предел выносливости повышается от 356 до 462 Н/мм*, или на 30%, для нормализованных образцов и от 407 до 578 Н/мм*, или на 40%, для предварительно улучшенных образцов. Значительно больший эффект в отношении повышения предела выносливости получается для образцов с выточкой или натяжной втулкой. На предварительно нормализованных образцах предел выносливости повысился от 198 Н/мм* без поверхностной закалки до 490 Н/мм* при закалке на глубину 1 мм. Приведем данные о влиянии поверхностной закалки на предел выносливости (Н/мм*) образцов диаметром 18 мм из стали 50Х: Нормализованные образцы: гладкие ....................... 356 гладкие, с поверхностной закалкой на глубину 1 мм . . . 462 гладкие, с частичной по длине закалкой ....... 313 с круговой выточкой ................. 198 с круговой выточкой и поверхностной закалкой на глубину 1 мм ........................ 490 Улучшенные образцы: гладкие ....................... 407 гладкие, с поверхностной закалкой на глубину 1 мм . . . 578 с натяжной втулкой ................. 137 с натяжной втулкой с поверхностной закалкой на глубину 1 мм ........................ 535 В работе Р. Г. Хейфица при изучении влияния поверхностной закалки на предел выносливости. стали 40iXHMA на образцах диаметром 20 мм на машине УИМП получено повышение предела выносливости от 450-480 Н/мм* на улучшенных гладких образцах до 630 Н/мм* на образцах с поверхностной закалкой на глубину 1,5-2 мм (30-40% сечения) [91. Гораздо большее повышение предела выносливости (от 140 до 600 Н/мм*) получено на таких же образцах с острым надрезом глубиной 0,4 мм (угол назреза ЬОР, радиус закругления 0,2 мм). При изучении влияния высокочастотной поверхностной: закалкн на образцах диаметром 18 и 40 мм в работе А. М. Вайншток также наблюдалось резкое повышение пределов выносливости [91. Так, на образцах диаметром 40 мм предел выносливости повысился с 240 Н/мм* для улучшенных образцов до 520-560 Н/мм*, для образцов с поверхностной закалкой на глубину 5-6 мм. Поверхностная закалка не только не повышала, а даже снижала предел выносливости улучшенной стали с 240 до 160 Н/мм* в случае расположения границы закаленного елоя у бурта, в зоне действия максимальных рабочих напряжений. В этой работе отмечено слабое повышение предела выносливости при недостаточной глубине закаленного слоя. Особенно большое повышение сопротивления усталости на гладких образцах может быть достигнуто при глубокой закалке-на 50 % и более от исходного сечения. При этом некоторые авторы обнаруживают максимум предела выносливости при закалке приблизительно 50 % сечения, а в других работах возрастание предела выносливости наблюдается вплоть до сквозной закалки. Однако чрезмерное повышение глубины закаленного слоя в большинстве случаев не является желательным вследствие возрастания общей хрупкости изделия, увеличения расхода энергии для нагрева. В большинстве случаев повышение пределов выносливости на 10-30% при резком уменьшении чувствительности к надрезам приводит к получению качественной детали. Поверхностная высокочастотная закалка кроме повышения пределов выносливости на гладких образцах и кроме резкого снижения чувствительности к надрезам способствует также сильному уменьшению зависимости результатов испытания образцов от состояния поверхности на усталость. Известно, что неровности поверхности, полученные при обработке резанием, а также неровности, создаваемые коррозией, резко снижают предел выносливости. Изучение влияния поверхностной закалки на коррози-онно-усталостную прочность в работе А. В. Рябченкова и В. И. Новикова показало, что она сильно повышает предел выносливости в коррозионной среде [91. Так, предел выносливости нормализованной стали 40 в коррозионной среде снижается с 255 до 100- 72 Н/мм, а предел выносливости поверхностно закаленных образцов в гораздо меньшей степени - с 475 до 358-265 Н/мм*. Предел выносливости в коррозионной среде поверхностно закаленных образцов стали 40 оказывается в несколько раз выше, чем нормализованных образцов. Предварительная коррозия образцов снижает предел выносливости стали 40 с 255 до 188 Н/мм*, но практически не изменяет предела выносливости образцов стали 40 с поверхностной закалкой (в опытах 475 Н/мм* без коррозии и 487 Н/мм* с предварительной коррозией). Эти результаты можно, по-видимому, перенести также и на влияние неровностей, вызванных другими методами, в частности механической обработкой. В настоящее время почти единственной характеристикой, при помощи которой возможна оценка склонности поверхностно зака- Таблица 3.3 Ударная вязкость поверхиостио аакалевиых образцов Меяаже

ленных изделий к хрупкому разрушению, является ударная вязкость. К сожалению, и в этом случае приходится судить о хрупкости по поведению образцов. В работе С. В. Серен-сена изучалось влияние односторонней поверхностной закалки со стороны надреза на ударную вязкость обычных стандартных образцов с надрезом глубиной 2 и радиусом 1 мм (образцов Менаже) [91. Наиболее интересные из полученных данных приведены в табл. 3.3. Как видно из таблицы, односторонняя поверхностная закалка на 20-30% сечения приводит к снижению ударной вязкости на 50% при нормализованной. сердцевине и на 10-30% при улучшенной сердцевине. Значения ударной вязкости остаются достаточно высокими. Влияние поверхностной закалки на ударную вязкость изучалось также в работе Т. Н. Назаровой на образцах сечением 10х 10 мм без надреза [9]. Глубина закалки была равна 1,1 - 1,2 мм. Полученные результаты сравнивались с результатами испытаний цементованных образцов из сталей 20 и 20Х с глубиной цементации 1,1 - 1,2 мм. Показано, что ударная вязкость поверхностно закаленных образцов из сталей 45 и 40Х равна 60 Дж/см* и возрастает до 100 Дж/см** при отпуске (130 °С). Ударная вязкость цементованных образцов из сталей 20 и 20Х после закалки и отпуска равна 30-40 Дж/см*, т. е. ниже, чем у образцов, закаленных с высокочастотным поверхностным нагревом и прошедших низкий отпуск. Сравнение ударной вязкости поверхностно закаленных и цементованных образцов диаметром 11 мм без надреза показало, что ударная вязкость поверхностно закаленных образцов выше, чем цементованных образцов с более вязким сердечником [1]. Так, ударная вязкость улучшенной стали 40ХНМА при глубине закаленного слоя 1 мм и отпуске 180°С получилась равной 127 Дж/см*, при глубине закалки 2 мм - 149 Дж/см*. Ударная вязкость цементованных образцов из стали 18НХВА при глубине слоя 1 мм после закалки и отпуске 170 °С равна 63 Дж/см*, а при глубине слоя 2 мм - только 17 Дж/см*. Однако эти данные требуют еще значительной корректировки. Неясен пока также вопрос о возможности перенесения полученных данных на изделия. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [ 17 ] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] 0.0011 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||