|

|

Главная Пьезоэлектрический резонатор [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] на нх характеристики. Эти отклонения следует учитывать лри расчете и конструировании квар,цевы,х резонаторов. Это могут быть отклонения в ориентации срезов или.)В геометрических размерах и др. ; Так как кварц - анизотропное тело, то кристаллические элементы, вырезанные из кристалла кварца, обладают упругими и пьезоэлектрическими свойствами,, зависящими от точности ориентации относительно кристаллографических осей. Для элементов срезов xys/ + 5° и xys/-\8°30 отклонение угла ориентации, вызывающее отклонение плоскости элемента от илоскости YZ мало влияет на такие параметры кристаллического элемента, как резонансная частота /р и индуктивность Lk. В то же время изменение угла вращения элемента вокруг кристаллографической оси X при его ориентации влияет значительно сильнее, что видно из данных, приведенных в табл. 2.3. Таблица 2.3

Для этих срезов резонансную частоту определяет длина пьезоэлемента. Длина пьезоэлемента подгоняется после окончания всех других операций настройки пьезоэлемента так, чтобы скомпенсировать влияние других возможных отклонений. В зависимости от рода колебаний частота по-разному зависит от длины пьезоэлемента, Для пьезоэлементов с продольными колебаниями резонансная частота обратно пропорциональна длине, а для пьезоэлементов с колебаниями изгиба - квадрату длины. Следует учитывать, что при такой подгонке частоты ТКЧ и индуктивность могут сильно измениться. ;.. Отклонение геометрического размера по ширине влияет-на резонансную частоту. Эти данные приведены в табл. 2.4. Для элементов срезов xys/ + 5° и xys/-18°30 с продольными колебаниями индуктивность Lh можно считать обратно пропорциональной ширине. Для элементов с колебаниями на изгиб с увеличением ширины элементов индуктивность уменьшается значительно быстрее. При отношении размеров 0,6 индуктивность уменьшается примерно по квадратичному закону, а при отношении 0,1 - по кубическому закону. У элементов среза xys/-18°30 связь с другими видами колебаний сравнительно слаба, поэтому ТКЧ мало меняется с изменением ширины элемента. Ширина элементов среза xys/+ 5° значительно влияет на их ТКЧ. Хотя для длинного узкого стержня этого среза ТКЧ = 0, однако с увеличением ширины элемента ТКЧ его быстро возрастает вследствие возникающих связей между продольными и .паперечным.и колебаниями. Таблица 2.4

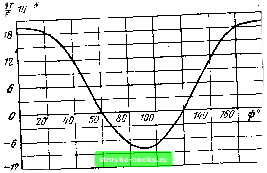

Для пластин среза г/х/5/-1-517 + 45° рекомендуется рассматривать отклонение угла среза вместе с отклонением геометрических размеров элемента, так как они влияют друг на друга. У элементов этого среза при угле поворота р=+51°7,5 н отношении. . ширины к длине 0,859 можно получить ТКЧ, близкий к нулю, в широком диапазоне температур (от -25 до -f7i5°C). Установлено также, что температурный коэффициент частоты зависит как от угла среза, так и от отношения ширины к длине. Вследствие этого оказалось возможным компенсировать небольшие отклонения угла среза подбором геометрических размеров кристаллического, элемента. При этом область температур с нулевым ТКЧ можно сдвигать с помощью угла среза в сторону положительных или отрицательных температур примерно на 1,ГС при изменении угла поворота элемента на Г в сторону увеличения или уменьшения. В элементах среза yxls/+51 /+ 45° от ширины непосредственно зависит резонансная частота. Учитывая это, ТКЧ следует .подгонять изменением длины, а не ширины. Обычно элементы этого среза имеют некоторый припуск по длине. При настройке пьезоэлемента резонатора резонансная частота и ТКЧ подгоняются одновременно путем шлифовки пьезоэлемента по ширине и длине. При увеличении отношения ширины к длине на 1 % ТКЧ увеличивается на -Ы,35-10~. Изменение этого отношения вызывает также отклонение индуктивности от но.минальной. Можно изменить частоту кварцевого резонатора, изменяя давление на торцы пьезоэлемента. Здесь используется зависимость Рис. 2.17. Изменение частоты кварцевого резонатора среза (/x/Z-fSS" в зависимости от направлеиин приложенного давления  модуля упругости пьезоэлемента от давления, при его изменении меняется частота кварцевого резонатора. Из рис. 2.17 видно, что частота меняется в зависимости от направления приложения давления. Изменение ее максимально при углах О или 180°. В зависимости от направления давления изменяется знак ухода частоты, а при определенном значении угла \з°, равном 60 и 120°, частота не зависит от давления. Крепление элементов кварцевых резонаторов целесообразно производить в этом направлении для уменьшения влияния системы крепления на частоту кварцевого резонатора. Подобный эффект возникает при давлении, приложенном к прямоугольным или квадратным пьезоэлементам. При исследовании элементов среза ух1/-49° было замечено, что уход частоты зависи.мости от приложенного давления в этом случае не изменяе знака. 2,7. МЕТОДИКА РАСЧЕТА НОРМ РАСХОДА КВАРЦЕВОГО СЫРЬЯ Нормы расхода кварцевого сырья на изготовление кристаллических элементов и готовых кварцевых резонаторов рассчитываются отдельно для каждого среза. Для каждого среза необходимо разбить диапазон частот на поддиапазоны, в пределах которых можно распространить одну норму расхода. Расчет . норм расхода кварцевого сырья в пределах заданного поддиапазона ведется по наибольшему размеру элементов. Расчетные размеры элементов обозначаются по длине, ширине и толщине соответственно буквами I, b а s. Первоначальные размеры элементов "без припусков на обработку обозначаются буквами с индексом: 1о, bo и So. Припуск по длине и ширине на последующую обработку берется 3,0 мм,, по толщине 1,4-1,5 мм. Припуск на пропил принимается равным 1-1,5 мм. Расчетные размеры элементов любых срезов будут определяться так: /=/„-f3; b = b„ + Z; s = 5„-f (1,4-1,5). Масса заготовки Рзаг находится как ее объем, умноженный на плотность кварца р, равную 2,65: Рааг = lbs р. Норма расхода кварцевого сырья на элемент на заготовительном участке определяется массой элемента вместе с потерями иа пропил, зависящий от тол-, щины дисковой пилы, и коэффициентом использования моноблока к, из которог го вырезаются элементы: а = рзпг/к. . , Значение к зависит от соотношения размеров кристалла кварца и вырезаемого элемента, конфигурации кристалла, типа среза элемента и др. Значение к устанавливается опытным путем. Норма расхода кварцевого сырья на кварцевый резонатор а определяется нормой расхода кварцевого сырья на элемент; Л н коэффициентом выхода годных элементов f( от общего числа изготовленных элементов: ; а = а1к = рзат1кк. у !еличина а в большой степени зависит от состояния технологии данноГб производства, степени сложности типа кварцевых резонаторов и жесткости требований к их параметрам. Значения коэффициентов Д и /( для практическихраЬчетов берутся усредненными. ГЛАВА ТРЕТЬЯ Распиловка кристаллов кварца 3.1. КВАРЦЕВОЕ СЫРЬЕ Для изготовления кварцевых резонаторов промышленность использует природное и искусственно выращенное, сырье. Н.а. природное и искусственное сырье имеются специальные технические условия, определяющие их сортность. Искусственно выращенный кварц выпускается в виде блоков и кристаллов, предназначенных для изготовления,кварцевых резонаторов. Приведем некоторые термины и определения, относящиеся к искусственно выращенному кварцу. Искусственный кварц - кристаллическое вещество, выращенное на затравке в контролируе.мых условиях и имеющее грани, образовавшиеся в процессе роста, или поверхности, возникшие в результате механической обработки. Затравка - кварцевая пластина заданной ориентации, на которую наращивают кварц. Кристалл - искусственный кварц, включающий затравсу и кристаллический материал, полученный посредством наращивания на затравку по обе стороны от нее. . . Блок - искусственный кварц, не содержащий в бездефектной области включений, полученный посредством наращивания на затравку по одну сторону от нее. Включение •- инородное тело, види.мое невооруженным глазом в проходящем свете при освещении лампой накаливания 100-150 Вт. Бездефектная область - область кристалла (блока), не содержащая двойников, трещин, ороколов, затравки, остатков держателя. Искусственный пьезоэлектрический кристалл «варца (кварц), полученный гидротермалшым методом, делится по типам накристаллы и блоки и предназначен для изготовления кварцевых кристаллических элементов. Марки кристаллов и блоков шарца различаются по значению добротности Q, размерам и. ориентации затравки. Марки искусственного кварца записываются в следуЮ;Ш,ем виде: Q-W{l:A)zxl или Q-l0il-A)zyb/y. " Си.мвол, стоящий перед скобками, обозначает дoбpoтнocfь в единицах Q-10. Выражение в скобках означает размер кристаллов по оси Z, взятый по одну сторону от затравки, цифра 1 или 2, стоящая перед знаком умножения, показывает, что блок (кристалл) имеет размер по оси Z то одну или по обе стороны от затравки. А - размеры по оси Z(Z) по одну сторону от затравки (Л = 15-25 и более). Символы, стоящие после скобки указывают ориентацию затравки для блоков (кристаллов). Ориентация блоков (кристаллов) производится согласно нормали. Затравка может быть следующей ориентации: а) параллельной шлоекости пинакоида, б) составляющей с ллоокостью пинакоида угол - 1950 <р < 36°50. Рекомендуемые углы: -18°30, --5°, +8°30. Толщина затравки не должна превышать 3 мм. Для блоков Q= (2,0-5,0) 10®, для кристаллов Q=(0,5- -3,5) 10. При ориентации затравки zxll + b° и zyb/ + 5°, zxl/+S°30 и zybl + 8°30 эквивалентное сопротивление для кристаллов должно быть не более 2200 Ом, при ориентации zxll-i8°30 и гг/Ь/-18°30 - не более 1600 Ом. Размеры по осям Jf и У (У) 130 и 70 или 70 и 130 соответственно для разны.х значений Z(Z). Объем бездефектной области должен быть для кристаллов 50-85%, для блоков 50-100%. Кварц должен быть устойчив к воздействию температур от -60 до + 530Х. Природное кварцевое сырье может быть в виде кристаллов кварна, их обломков и гальки. Природным кварцем называется бесцветный или окрашенный кварц, обладающий свойством пьезоэлектрического эффекта, обусловливающим его применение в пьезотехнике. Классификация природното кварцевого сырья устанавливает минимальный размер монообласти, ее выход и наличие допустимых дефектов в монообласти. Монообластью называется область кристалла кварца, свободная от дефектов. Под выходом монообласти понимается ее нроцентное содержание по массе в каждом отдельном кристалле кварца. Минимальные размеры монообласти кварцевого сырья должны обеспечить выход одной пластины размером 12Х 12x1,5 мм. К дефектам кварца откосят твердые п газожидкие включения, трещины, свили, бразильские и дофинейские двойники (см. § 1.2). Минимальная масса кристалла кварца должна быть не менее 100 г. Минимальная масса монообласти устанавливается по одной монообласти и не является суммарной величиной от сложения нескольких .монообластей. Характеристики природного кварцевого сырья, представляющего собой кристаллы, обломки кристаллов, гальку бесцветного или окрашенного кварца, даны ниже: ®Р............ экстра высший минимальная масса моиообласти, г, не менее 1000 300 Выход монообласти из кристаллов сырья, % ие менее 30 20 Примечание. Дефекты в моиообласти ие допускаются. II 10 3,2. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ ПЕСКОМ, ТРАВЛЕНИЯ И РАСПИЛОВКИ КРИСТАЛЛОВ КВАРЦА Кварцевое сырье (кристаллы кварца) подвергается предварительной очистке песком в пескоструйно.м аппарате. Обработка песком производится до получения матовой поверхности кристаллов кварца со всех сторон. Камера пескоструйного аппарата имеет объем 0,7 .м. Макси.мальное давление в ией до 0,6 МПа. Габаритные размеры пескоструйного аппарата 1000x1000x3000 мм. Он расположен в отдельном помещении с вентиляционной вытяжкой. Кристаллы искусственного кварца пескоструйной обработке не подвергаются. После очистки песком кварцевое сырье протравливается 30%-ной плавиковой кислотой (фтористоводородная кислота HF) при комнатной температуре. Травление кристаллов кварца производится в винипластовых бачках цилиндрической формы в течение 6-10 ч в зависимости от скорости травления. Травление должно обеспечить достаточную ясность фигур астеризма (см. § 3.3). После травления кристаллы кварца про.мывают в щелочном растворе (5-10 %-иый раствор NaOH) и в проточной воде в винипластовы.ч ваннах. Объем ванны 0,5 м, ее габаритные раз.меры 550X550x1550 м.м. Для промывки кристаллы кварца загружают в перфорированные бачки. После промывки их просушивают в термостате теплым воздухом температурой не выше 50-60° С. Винипластовые бачки с плавиковой кислотой устанавливают в вытяжном шкафу. Образующиеся испарения кислоты удаляются из шкафа вентиляционной вытяжкой. Для операции травления отводится отдельное помещение. Для резки кристаллов кварца используются станки разных типов. Алмазно-отрезной полуавтомат предназначен для резки блоков, промежуточных блоков н секций кварцевого сырья на пластики (фракции). Наибольшие размеры обрабатываемого сырья: длина 140 мм, ширина 60 мм, высота 40 мм. Габаритные размеры полуавтомата 1000X1095X1645 мм, масса 900 кг. Питание от сети переменного тока частотой 50 Гц, напряжением 220/380 В. Потребляемая мощность 1,1 кВт. Система охлаждения обеспечивает подачу жидкости не менее 8 л/мин. Частота вращения шпинделя 2830-3800 об/мин. Радиальное биение шпинделя 0,002 мм. Резка производится алмазно-отрезным кругом (.ОК) с наружной режущей кромкой. Диаметр отрезного круга 160 и 200 ,мм. Рабочая подача АОК на заготовку свободная. Полуавтомат может работать в ручном и полуавтоматическом режиме. Автоматизированы следующие операции: подъем н опускание шпинделя, перемещение стола на толщину, остановка станка после разрезки всей заготовки. Операции, производящиеся вручную: установка и съем заготовки, корректировка углового положения заготовки, перемещение стола в исходное положение. Схематическое изображение станка дано на рис. 3.1, где / - кран системы охлаждения; 2-тумблер освещения; 3 - переключатель режима работы; 4 - переключатель насоса охлаждения; 5 - кнопка «пуск шпинделя»; 6 - кнопка «шпиндель вниз»; 7-кнопка «шпиндель вверх»; 8 - кнопка «стоп»; 9-вводный выключатель; 10 - рукоятка поворота стола; - рукоятка фиксации поворота стола; 12-рукоятка механизма подачи на толщину; 13 - фиксатор; 14 - дроссель; 15--рукоятка подъема шпинделя; 16 - маховик наклона стола; 17 - фиксатор наклона стола. Полуавтомат состоит из следующих основных частей: станины, стола. Шпинделя, гидросистемы, ограждения, системы охлаждения, электрооборудования, механизма подъема шпинделя, механизма подачи на толщину. Стол обеспечивает линейное перемеи1ение, поворот и наклон заготовки. Линейное перемещение (подача на толщину) осуществляется в направляющих, поворот - червячной передачей, наклон-микрометрическим винтом. Угол вращения стола 360° (отсчет Г), угол наклона стола ±3° (отсчет Г). Другой тип алмазно-отрезного станка простой конструкции обрабатывает Кварцевое сырье размерами: длина 180 мм, ширина 200 мм, высота 90 мм. Габаритные размеры станка 1200X880X1770 мм. Резка производится также алмазно-отрезными кругами диаметром 200 и 320 мм. Работа этого станка происходит следующим образом: шпиндель с / опускается на заготовку под действием регулируемого усилия. Скорость рабочей [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [ 13 ] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] 0.001 |

|||||||||||||||||||||