|

|

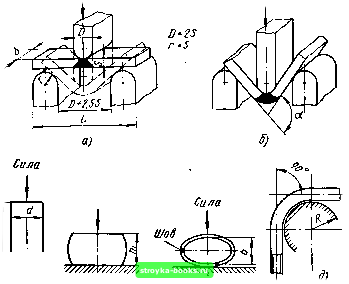

Главная Сварка [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] талл считается пригодным для холодной осадки, если при сжатии образца с высоты h до высоты /г, (h\ < h) в нем не возникли трещины или изломы. Для испытания труб применяют сплющивание (рис. 15, г) до размера b или вплотную образца трубы, у которого длина равна диаметру. В образцах из сварных Сила  Рис. 15. Некоторые виды технологических проб труб продольный шов располагают в плоскости, перпендикулярной к линии действия силы. Испытание труб на загиб в холодном состоянии (рис. 15,(9) производят вокруг оправки, радиус R которой указывается в технических условиях. Трубу заполняют сухим песком или заливают расплавле!!-ной канифолью. После изгиба на 90° в трубе не должно быть трещин,-надрывов и расслоений. Применяют также технологические пробы труб на обжатие и бортование. Проволоку испытывают навиванием на круглую оправку или многократным перегибом в тисках до излома. Листовой металл до 2 мм подвергают пробе на вытягивание (метод Эриксена). Для этого вырезают пластинку, зная длину его диагонали, измеряемой микроскопом. Твердость по Виккерсу обозначается HV. Данные о механических свойствах некоторых металлов и сплавов приведены в табл. 2. При определении твердости тонких слоев (например, наклепанного слоя, защитного покрытия) или отдельных зерен металла применяют испытание на микротвердость. Его производят с помощью приборов, представляющих собой совмещение микроскопа с механизмом для вдавливания в поверхность металла алмазной пирамиды при небольших нагрузках (от 5 до 200 гс). После вдавливания пирамиды измеряют под микроскопом диагональ отпечатка. Микротвердость вычисляют по таблицам и обозначают НД. Испытание на выносливость (усталость). При действии нагрузок, переменных по величине и направлению, деталь -может разрушиться при напряжениях ниже предела прочности или предела текучести. Это вызывается усталостью металла под действием многократно изменяющейся нагрузки. Для испытания на усталость изготовляют образцы, которые подвергают вращению при одновременном воздействии одной или двух изгибающих нагрузок, вызывающих переменные напряжения растяжения и сжатия. Для воспроизведения длительного действия нагрузок образец подвергают большому количеству знакопеременных нагрузок (циклов), достигающих для черных металлов 10, для цветных (Зн-5) • 10. Напряжение, выдерживаемое металлом при данном числе циклов без разрушения, называют пределом выносливости. Технологические пробы. Если необходимо определить пригодность металла для данного вида обработки, его подвергают технологической пробе. Обычно эти испытания проводят для выявления пластичности металла при операциях, вызывающих значительные деформации. На рис. 15 показаны некоторые виды технологических проб. При испытании пластичности металла шва (рис. 15, а) измеряют угол а (рис. 15 6), при котором на поверхности шва показывается первая трещина. Чем больше угол а, тем выше пластичность. Лучшим считается металл, у которого угол загиба 180°. Для ответственныхконструкций из стали считается допустимым угол загиба а не менее 70°. Для определения способности металла к деформации применяют осадку в холодном состоянии (рис. 15,в). Ме- нок графита, равномерно распределенных среди зерен основного сплава. Это придает чугуну в изломе серый цвет и обусловливает его легкую обрабатываемость. Примерный состав серого чугуна (%): углерода 3-3,6; кремния 1,6-2,5; марганца 0,5-1; серы 0,05-0,12; фосфо-g 0,1-0,8. Сера является вредной примесью в чугуне, затрудняет его сварку и понижает прочность; она повышает вязкость чугуна в расплавленном состоянии и увеличивает его литейную усадку. Фосфор делает чуГун жидкотекучим и улучшает его свариваемость, но одновременно повышает хрупкость и твердость чугуна. Поэтому содержание серы и фосфора в чугуне не должно превышать указанных выше пределов. В машиностроении применяют различные марки серого чугуна. По ГОСТ 1412-54 марка серого чугуна обознача-,ется буквами СЧ и двумя числами, из которых первое обозначает среднюю величину предела прочности чугуна I при растяжении в /сгс/л«л«2, g второе - то же, при изгибе. Например, существует серый чугун СЧ 12-28, СЧ 15-32, fC4 18-36 и т. д. Наиболее прочен серый чугун марки СЧ 38-60. Твердость по Бринеллю серого чугуна СЧ 12-28 составляет от 143 до 229, СЧ 38-60 -от 207 до 262. Ковкий чугун * по механическим свойствам занимает промежуточное положение между чугуном и сталью, отличаясь от серого чугуна меньшей хрупкостью. Для получения деталей из ковкого чугуна их сначала отливают из белого чугуна, а затем подвергают термообработке, например длительному отжигу или «томлению» в песке при 800- 850° С. При этом углерод в чугуне выделяется в форме мелких округленной формы частиц свободного углерода, располагающихся в виде обособленных скоплений (хлопьев) между кристаллами чистого железа. Такой углерод называют «угтеродом отжига». В зависимости от режима термообработки можно получать ковкий чугун ферритной или перлитной структуры. Скопления углерода отжига при температуре выше 900- 950°С способны распадаться; тогда углерод переходит в цементит и деталь теряет свойства ковкого чугуна. Это является основной причиной, затрудняющей сварку ковкого чугуна. Детали после сварки приходится вновь подвергать полному циклу термообработки для получения в сварном * Название «ковкий чугун» является условным и обозначает, что данный чугун обладает повышенной пластичностью по сравнению с обычным литейным. зажимают в приборе и подвергают вдавливанию шпинделем с шариком на конце. Чем больше перемещение шпинделя (вытяжка металла) до появления мелких трещин на наружной поверхности образца, тем пластичнее металл. Самой простой пробой листового металла является изгиб в холодном состоянии на 180° до соприкосновения сторон. Пластичный металл при этом не должен давать трещин. § 2 Чугуны К классу чугунов относят сплавы железа с углеродом, содержащие более 1,7% углерода. В чугунах разных марок содержится от 2,6 до 3,6% углерода, некоторое количество кремния, марганца, примеси фосфора и серы. Виды чугунов. Чугун менее прочен и более хрупок, чем сталь, но он дешевле стали и хорошо отливается в формы. Поэтому чугун широко используют для изготовления деталей путем отливки. Углерод в чугуне может содержаться в виде химического соединения с железом - цементита (РсзС) или в виде графита. Цементит имеет светлый цвет, большую твердость и не поддается механической об-)аботке. Графит имеет темный цвет и достаточно мягок. 3 зависимости от того, какая форма углерода преобладает в структуре чугуна, различают два основных вида чугуна: белый и серый. Белый чугун. В белом чугуне почти весь углерод содержится в виде цементита. Белый чугун имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и поэтому не применяется для изготовления деталей, а используется только для последующей переделки в сталь в мартеновских печах, конверторах и для получения деталей из ковкого чугуна. Поэтому такой чугун называется также передельным. Передельные мартеновские чугуны содержат (%): углерода 3,5-4; кремния 0,3-1,5, марганца 1,5-3,5; фосфора 0,15-0,3, серы 0,03- 0,07; остальное - железо. Серый чугун имеет в изломе темно-серый цвет, мягок, хорошо обрабатывается резцом и напильником и широко применяется в машиностроении. Серый чугун имеет температуру плавления 1100-1250° С. Чем больше в чугуне углерода, тем ниже температура его плавления. Основное количество углерода в сером чугуне содержится в виде пласти- § 3 Стали Выпускаемые промышленностью стали делятся на группы по следующим признакам; химическому составу - углеродистые и легированные, способу производства - мартеновские, бессемеровские, конверторные, электростали; назначению-конструкционные, инструментальные и стали с особыми свойствами. К классу сталей относятся сплавы железа с углеродом, в которых содержание углерода не превышает 1,7%; кроме углерода, углеродистые стали содержат небольшие количества марганца, кремния, а также примеси фосфора и серы. Легированные стали различного назначения содержат, кроме углерода, также легирующие элементы - повышенное количество марганца и кремния, хром, никель, ванадий, вольфрам, молибден и другие, что придает этим сталям особые свойства: повышенную прочность и твердость, жаростойкость, устойчивость против действия кислот и пр. Сталь углеродистая обыкновенного качества, изготовляемая в мартеновских печах и бессемеровских конвертерах, поставляется по ГОСТ 380-60, а изготовляемая в конвертерах с продувкой кислородом сверху-по ГОСТ 9543-60. В зависимости от назначения и гарантируемых показателей сталь подразделяется на две группы и одну подгруппу: группа А - поставляемая по механическим свойствам; группа Б - поставляемая по химическому составу; подгруппа В - поставляемая по механическим свойствам с дополнительными требованиями по химическому составу. Для стали группы А установлены следующие марки: Ст. О, Ст. 1, Ст. 2. Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Если сталь относится к кипящей, то в обозначении ставится индекс «кп», если к полуспокойной «пс» (например. Ст. Зкп, Ст. 4пс и т. д.), отсутствие индекса означает, что сталь спокойная. * Кипящей называется сталь, неполностью- раскисленная в печи и кипящая в изложницах Она содержит растворенные газы и при сварке дает иногда трещины Спокойной называется сталь, полностью раскисленная в печи и не содержащая газов. Она хорошо сваривается и ис-ользуется для более ответственных конструкций. Полуспокойная сталь раскислена более, чем кипящая, но менее, чем спокойная шве и околошовной зоне первоначальной структуры ковкого чугуна. Ковкий чугун по ГОСТ 1215 - 59 обозначается буквами КЧ и двумя числами; первое указывает предел прочности при растяжении в кгс/мм, второе - относительное удлинение в процентах, например КЧ 35-4. Легированный чугун. Широко применяют также легированные чугуны, обладающие особыми свойствами, - кислотоупорностью, прочностью при ударных нагрузках и др. Эти свойства чугун получает в результате легирования его хромом и никелем. Легированные чугуны получают также при выплавке из некоторых сортов руд (Елизаветинских или Орско-Халиловских месторождений) и в этом случае их называют природно-легированными. Модифицированный чугун. Для улучшения механических и технологических свойств отливок из серого чугуна его подвергают модификации путем введения в жидкий чугун (в ковше или на желобе вагранки) специальных добавок- силикокальция, ферросилиция, силикоалюминия и других, называемых модификаторами. Количество вводимых модификаторов не превыщает 0,1-0,57о, при этом температура жидкого чугуна должна быть це ниже 1400° С. При модификации химический состав чугуна почти не изменяется, но зерна графита принимают мелкопластинчатый, слегка завихренный вид и располагаются изолированно друг от друга. Структура чугуна становится однородной и плотной, он лучше обрабатывается, повышаются прочность чугуна, сопротивление коррозии и износу. Марки модифицированного чугуна по ГОСТ 1412-54 обозначают так же, как и для серого чугуна, но с добавлением буквы М. Например, модифицированный чугун МСЧ 28-48 имеет средний предел прочности при растяжении 28 кгс/мм, при изгибе - 48 кгс/мм. Высокопрочный и сверхпрочный чугуны имеют включения графита сфероидальной формы. Это достигается введением в жидкий чугун при температуре не ниже 1400°С чистого магния или его сплавов с медью и ферросилицием в количествах 0,5-1,0% от веса жидкого чугуна с последующей модификацией силикокальцием или ферросилицием. Исходный чугун для получения высокопрочного или сверхпрочного чуг;(на может содержать от 2,9 до 3,4% углерода и от 1 до 2,5% кремния. Сверхпрочный чугун имеет предел прочности при растяжении 50-65 кгс/мм (при изгибе 80-120 кгс/мм) и относительное удлинение 1,5-3%. [0] [1] [2] [3] [4] [5] [ 6 ] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.001 |