|

|

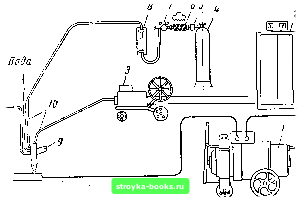

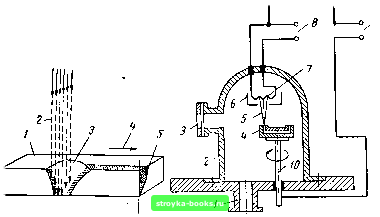

Главная Сварка [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] тон 4000-10 000 гц, для труб из алюминия, латуни и нержавеющей стали -450 000 гц. Сварка ультразвуком осуществляется за счет совместного действия на свариваемые детали механических колебаний высокой частоты (свыше 18000-22 000 гц) и-неболь-ших сжимающих усилий. Ультразвуковые колебания образуются с помощью специальных высокочастотных генераторов мощностью 3- 50 кет и магнитострикционных * преобразователей. Колеба-  СлиВ воды Рис. 8. Схема установки для сварки в углекислом газе плавящимся электродом: 1 - сварочный преобразователь, 2 - аппаратный ящик, 3 - механизм подачи сварочной проволоки, 4 - баллон с углекислым газом, 5 - осушитель газа, 6 - подогреватель газа, 7 - редуктор, S -указатель расхода газа (ротаметр), 9 - газоэлектрическая горелка, 10 - шланги для подвода сварочного тока, углекислого газа и охлаждающей воды ния вызывают сдвиг частиц, разрушение пленки и разогрев свариваемой поверхности, а сжатие - необходимую пластическую деформацию при сварке. Сварку проводят внахлестку точками и швом. Этот способ нашел применение в приборостроении и радиоэлектронике, а также при сварке алюминия с керамикой, графитизированного никеля, алю-минированного железа и др.. а также пленок термопластиков толщиной 0,05-0,5 мм. Электроннолучевая сварка. Способ основан на использовании для нагрева энергии, освобождающейся при тер- нии. 18 * Магиитострикция - изменение размеров тела прн намагначива- можении потока ускоренных электронов в свариваемых материалах. Сварка производится в вакуумной камере при остаточном давлении в ней порядка 5- 10- мм рт. ст. На рис. 9 показана схема плавления металла при сварке электронным лучом, а на рис. 10 - схема электроннолучевой сварочной установки. Катод «электронной пушки», выбрасывающий поток электронов, изготовлен из вольфрама, танта-  Рис. 9. Схема электроннолучевой сварки: / - свариваемый металл. 2 - электронный луч, 3 - зона расплавления металла, 4 - направление перемещения свариваемой детали, S - сварной шов Рис. 10. Схема сварочной электроннолучевой установки: / - патрубок для присоединения вакуум-насоса, 2 - вакуумная камера, 3 - загрузочный люк, 4 - свариваемая деталь, 5 - электронный луч, 6 - система фокусировки электронного луча, 7 - катод электронной пушки, 8, 9 - контакты для подвода тока, 10 - механизм вращения свариваемой детали ла, ниобия или гексаборида лантана и нагревается до тем-цературы 1700-2700° С. Анодом является свариваемый материал. Выбрасываемые катодом электроны ударяются о поверхность металла (анода) и разогревают его до температуры плавления и сварки. Для концентрирования потока электронов в острый, направленный луч его сжимают и фокусируют с помощью специально создаваемого электростатического или магнитного поля. В зависимости от назначения и типа сварочной установки напряжение между катодом и анодом равно 10-60 кв* (чаще 25-30 кв), ток пучка электронов 30-1000 ма**. * кв - киловольты. ма - миллиамперы. Divued bv Roman Efimov htto: www.farleD.net/~roman Первоначально этот способ применялся преимущественно в радиоэлектронике и приборостроении, для сварки тугоплавких (тантал, вольфрам, ниобий, молибден) и легко-окисляющихся (цирконий, бериллий, титан, алюминий, магний) металлов и сплавов, а также для сварки некоторых типов керамики, специальных стекол, металлов с керамикой, сварки разнородных металлов и подобных работах. В последующем сварку электронным лучом стали успешно применять в машиностроении для сварки высокопрочных и жаропрочных сталей и трудносвариваемых сплавов на основе титана и алюминия. Созданная в настоящее время аппаратура позволяет выполнять сварку электронным лучом в один проход металла толщиной до 70 мм без разделки кромок. Сварка происходит с высокой скоростью,-при минимальном термическом воздействии на свариваемый металл. Области применения электроннолучевой сварки непрерывно расширяются. Созданы установки для электроннолучевой сварки в атмосфере инертных газов и в воздухе. Разрабатываются установки для электроннолучевой сварки при монтажных и ремонтных работах в космосе. Диффузионная сварка в вакууме. Процесс сварки происходит благодаря взаимной диффузии * твердых частиц металлов при соприкосновении их поверхностей. Движение молекул обусловлено нагреванием свариваемых металлических частей. Установка для сварки состоит из охлаждаемой камеры, внутри которой расположено устройство для за-крепленпя и сжатия свариваемых деталей и молибденового нагревателя или индуктора. Нагрев происходит в вакууме при остаточном давлении в камере 10~-ь10- мм рт. ст. Вакуум создается при помощи вакуум-насоса. Таким образом кислород, способный окислять поверхность свариваемых деталей, отсутствует. Удельное давление при сварке можег составлять от 0,3 до 10 кГ/мм в зависимости от температуры сварки и рода свариваемых материалов. Диффузионную сварку применяют в инструменгальном производстве, приборостроении и других отраслях произ-водств-а. Этим способом можно сваривать однородные и разнородные металлы, сплавы и металлокерамические ма- * Диффузия - проникновение молекул одною вещества (газа, жидкости, твердого тела) в другое при их непосредственном соприкосновении или через пористую перегородку. териалы, в том числе - тугоплавкие, например медь с молибденом, сталь с чугуном, алюминием, вольфрамом, титаном, металлокерамикой. Качество сварки получается высокое. Сварка плазменной струей. Струя дуговой плазмы представляет собой поток сильно ионизированного (электропроводного) газа, содержащего примерно одинаковые количества положительно и отрицательно заряженных частиц и имеющего температуру 10 ООО-20 000° С и выше *. Для получения плазменной струи применяют специальную горелку, в наконечник которой вставлен вольфрамовый электрод, обдуваемый газом, выходящим через сопло, охлаждаемое водой. Проходящий через сопло газ обжимает дугу и образует высокотемпературную плазменную струю, которой сваривают металлы, неметаллы и их сочетания. Этот способ удобен для автоматической сварки металла небольшой толщины (до 1 мм) встык, с отбортовкой и без отбор-товки кромок, а также сварки тугоплавких металлов. Плазму используют также для резки различных металлов (высоколегированных сталей, алюминиевых сплавов и др.) для наплавки и металлизации. Для точного соединения очень тонких деталей в микрорадиоэлектронике применяют лазерную сварку. Источником нагрева в этом случае служит мощный световой луч, испускаемый искусственным рубином и возбуждаемый ксе-ноновой лампой-вспышкой. При лазерной сварке в точке диаметром 0,01 мм может быть сосредоточено энергии более 1 дж, что соответствует плотности тепла в 300 ккал/см. Для выполнения лазерной сварки выпускают специальные установки, например, типов СУ-1, К-ЗМ и др. Перспективным для сварки является применение газовых лазеров, например с использованием углекислого газа. В Англии создан опытный газовый лазер, работающий на смеси углекислого газа, азота и гелия, имеющий выходную мощность до 500 вг при рабочем напряжении 12 кв, рабочем токе 50-100 ма. Газовые лазеры на углекислом газе создают контролируемый интенсивный местный нагрев, необходимый для сварки и резки тонких металлов, пластиков и стекла. Нагрев лазером может также производиться в вакууме через соответствующие стекла. * В качестве плазмообразующего газа чаще всего используют смесь азота и водорода; применяют также чистый аргон, чистый азот и смеси из аргона и водорода, аргона и азота и др. Следует также отметить, что при достижениях современной науки и техники способы сварки непрерывно развиваются и совершенствуются, открывая тем самым новые области для применения сварочных процессов в народном хозяйстве. § 3 Газовая сварка, ее преимущества, недостатки и область применения , Газовая сварка относится к сварке плавлением. Процесс газовой сварки состоит в нагревании кромок деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки. Газовая сварка обладает следующими преимуществами: способ сварки сравнительно прост, не требует сложного и дорогого оборудования, а также источника электроэнергии. Изменяя тепловую мощность пламени и его положение относительно места сварки, сварщик может в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла. К недостаткам газовой сварки относятся меньшая скорость нагрева металла и большая зона теплового воздейст- ВИЯ iia металл, чем при дуговой сварке. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше, чем при дуговой сварке. Однако при правильно выбранной мощности пламени, умелом регулировании его состава, надлежащей марке присадочного металла и соответствующей квалификации сварщика газовая сварка обеспечивает получение высококачественных сварных соединений. Благодаря сравнительно медленному нагреву металла пламенем и относительно невысокой концентрации тепла при нагреве производительность процесса газовой сварки существенно снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, а при толщине 10 мм - только 2 л«/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна по сравнению с дуговой сваркой и применяется значительно реже. Стоимость горючего газа (ацетилена) и кислорода при газовой сварке выше стоимости электроэнергии при дуговой и контактной сварке. Вследствие этого газовая сварка обходится дороже, чем электрическая. Процесс газовой сварки труднее поддается механизации и автоматизации, чем процесс электрической сварки. Поэтому автоматическая газовая сварка многопламенными линейными горелками находит применение только при сварке обечаек и труб из тонкого металла продольными швами. Газовую сварку применяют при: изготовлении и ремонте изделий из тонколистовой стали (сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.); ремонтной сварке литых изделий из чугуна, бронзы, силумина; монтажной сварке трубопроводов малых и средних диаметров (до 100 мм) и фасонных частей к ним; сварке изделий из алюминия и его сплавов, меди, латуни и свинца; сварке соединений и узлов конструкций, изготовляемых из тонкостенных труб; наплавке латуни на детали из стали и чугуна; сварке ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна. При помощи газовой сварки можно сваривать почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой. Если учесть еще простоту оборудования, то становится понятным широкое распространение газовой сварки в некоторых областях народного хозяйства (на некоторых заводах машиностроения, сельском хозяйстве, ремонтных, строительно-монтажных- работах и др.). Для газовой сварки необходимы: 1) газы - кислород и горючий газ (ацетилен или его заменитель); 2) присадочная проволока (для сварки и наплавки); 3) соответствующее оборудование и аппаратура, в том числе: а) кислородные баллоны для хранения запаса кислорода; б) кислородные редукторы для понижения давления кислорода, подаваемого из баллонов в горелку или резак; [0] [1] [2] [ 3 ] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.001 |