|

|

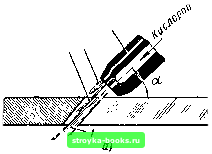

Главная Сварка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] Показатели Давление кислорода, кгс/см Скорость резки, м/мин . . . Расход кислорода, ж-/ч . . . Расход горючего: ацетилена, м/н ..... коксового газа ..... Размеры канавки, мм: ширина ........ глубина ........ Номер мундштука 1,5-8 18-40 15-30 2-12 3-8 3,5-10 1,5-10 20-56 30-75 0,9-1,0 18-35 2-16 30-50 2-20 При коксовом газе, по данным Э. X. Шамовского, скорость истечения горючей смеси берут 300 лг/се/с, состав смеси р кислород 1 кислород коксовый газ ~ 0,95 в этом случае применяют многосопловые мундштуки с диаметром каждого сопла от 1,8 до 3 мм (в зависимости от расхода смеси при указанной выше скорости ее истечения). Скоростная резка (рис. 117). Сущноть этого способа состоит в том, что струя режущего кислорода направлена к поверхности разрезаемого металла под некоторым углом а, который в зависимости от толщины металла берется равным Горючая смесь 2 3 от 30 до 60°. В этом случае более полно используется весь кислород режущей струи, которая прорезает сразу большой участок длины реза. Это позволяет значительно повысить скорость перемещения резака относительно металла, т. е. скорость резки. Для получения чистой кромки реза одновременно из мундштука вытекает три струи кислорода: центральная - режущая и две боковые - зачищающие. Подогревающее направжние пламя направлено на ост- резка рую кромку верхней по-верхности металла, что ускоряет процесс подогрева металла до температуры горения. Способ позволяет резать сталь толщиной от 3 до 50 мм со скоростями в 1,5-3 раза выше обычных. Скорости резки и расход кислорода приведены в табл. 34.  Рис. 117. Положение мундштука при скоростной резке: / - основная струя режущего кислорода, 2 -две зачищающие боковые струи, 3 - подогревающее пламя Таблица 34 Расход кислорода при скоростной резке Показатели Толи;ина металла, мм

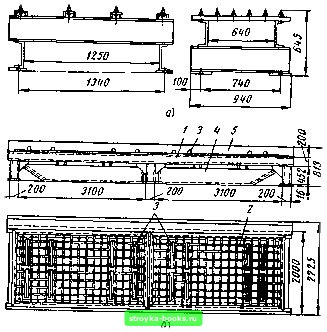

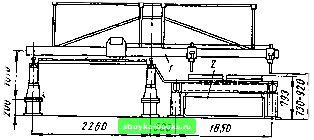

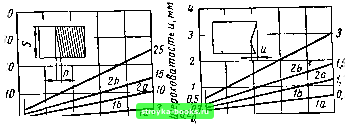

Скорость резки, мм/мин: заготовительная ..... чистовая односторонняя и двусторонняя .... Расход кислорода, л/м: при заготовительной резке при чистовой о: нясторон- ней......... то Же, двусторонней . . Резку производят на переносных режущих машинах, имеющих соответствующие скорости перемещения, или с помощью тележек ХТТ-1-58, применяемых для крепления резака при машинной плазменно-дуговой резке н имеющих пределы регулирования скорости от 118 до 8000 мм/мин (см. гл. Vni,§2). мере врезания в металл. Положение мундштука в начале и конце процесса резки стали большой толщины показано на рис. П6, а, б. Поверхностная резка (строжка) производится при наклоне режущей струи кислорода к поверхности металла под углом от 15 до 40 град. Глубина канавки увеличивается при увеличении угла наклона мундштука, повышении давления кислорода и уменьшении скорости перемещения мундштука. Ширина канавки определяется диаметром режущей струи кислорода. Скорость поверхностной резки лежит в пределах 1-6 м/мин. При изменении чистоты кислорода на 1 % скорость резки соответственно изменяется, примерно, на 15%. Одним резаком можно удалять металл в количестве до 5 кг/мин. При необходимости вырезки глубоких канавок резку ведут в два-три прохода. Режимы поверхностной резки приведены в табл. 33. Таблица 33 Режимы поверхностной резки  Рис. 118. Столы ДЛЯ укладки листов при резке на резательных машинах: а - неподвижный. 6 - конструкции В. Ф. Цупко  Рис. 119. Установка стола к машине СГУ-1-58М: /- резательная машина, г - поддон-контейнер Машинная разделительная резка. Для уклад-листов при машинной резке применяют передвижные или стационарные столы из швеллеров, на которых установлены конические штыри, являющиеся опорами для разрезаемого листа (рис. 118, а). Для механизации уборки шлака на Жда-новском заводе металлоконструкций применяют стеллаж, "показанный на рис. 118, б. Стеллаж состоит из рамы 7, двух съемных решеток 2, чугунных призм 3, двух поддонов-контейнеров 4 и отбойного листа 5. Разрезаемый лист укладывается на призмы. Выдуваемый при резке шлак падает в поддон-контейнер. При этом поток горячих газов не направлен в сторону рабочего места, что улучшает условия труда резчика. Для очистки поддонов-контейнеров со стеллажа снимаются краном решетки с лежащими на них призмами; затем краном вынимаются контейнеры и шлак высыпается в сборники для отходов производства. Установка стола с поддоном-контейнером по отношению к машине показана на рис. 119. Перед резкой лист необходимо подвергнуть правке, если нужно вырезать детали с точными размерами. Детали, вырезанные из неправленного листа, могут при последующей правке изменять свои размеры. Лист так же, как и плоскость копира, должен быть расположен строго горизонтально. Пространство под листом должно иметь высоту не менее 0,5 5-f 100 мм( где 5-толщина листа, мм), так как иначе вытекающая струя и шлаки, отражаясь от поверхности пола или поддона, могут испортить поверхность реза. Пробивку отверстия для начала резки следует делать ручным резаком во избежание забивки брызгами жидкого металла или шлака каналов мундштука машинного резака. Точность и качество реза. Точность характеризуется отклонениями линии реза от заданной, а также отклонением плоскости реза от заданного угла (по отношению к поверхности листа). Качество резки характеризуется чистотой (гладкостью) поверхности реза, степенью оплавления верхней кромки реза, наличием и степенью сцепления шлака (грата) с нижней кромкой, равномерностью ширины реза по всей толщине металла и отсутствием на поверхности реза местных выплавлений (выхватов). Отклонение линии реза от заданной вызывается смещением оси резака или деформацией листа при резке. Наибольшее отклонение получается при ручной резке. Отклонение поверхности реза от заданной происходит при изменении угла наклона резака к поверхности листа. Гладкость поверхности реза определяется количеством н глубиной бороздок, оставляемых режущей струей кислорода. Бороздки обычно имеют криволинейное очертание, обусловленное отставанием режущей струи кислорода. Отставание режущей струи обычно вызвано запаздыванием окисления железа в нижних слоях металла вследствие: большей загрязненности режущей струи в нижних слоях инертными примесями - аргоном, азотом и продуктами сгорания; невозможности непосредственного подогрева пламенем металла на нижней кромке; снижения скорости и расширения режущей струи кислорода. Величина отставания возрастает при увеличении толщины металла и скорости резки или при понижении чистоты применяемого кислорода. Если отставание настолько велико, что приводит к несоответствию очертаний детали на верхней и нижней кромках реза, то уменьшают скорость резки. Применение ступенчато-цилиндрических и расширяющих сопел, обеспечивающих цилиндрическую форму струи на большей длине, а также резка кислородом низкого давления, когда не происходит сильного расширения струи, существенно уменьшают отставание. При прямолинейной резке с нормальной скоростью сопла.ми ступенчато-цилиндрической формы отставание составляет: Толщина стали, мм Отставание, мм 5-25 25-60 50-100 1-2 5-8 8-12 100-200 12-15 Глубина бороздок зависит от давления кислорода, скорости перемещения резака и вида горючего. При резке на природном газе поверхность реза получается без оплавлений, более ровная, чем при резке на ацетилене. Причинами неровной поверхности реза могут быть также колебания резака при резке или неравномерная скорость его передвижения. Оплавление верхних кромок зависит от мощности подогревающего пламени и скорости резки. Чем больше мощность пламени и ниже скорость, тем значительнее оплавление. Особенно большое значение для чистоты поверхности реза имеет концентрация кислорода. Для получения особенно гладкой поверхности реза рекомендуется применять кислород не ниже 99%. Для оценки качества поверхности реза можно пользоваться графиками (рис. 120). В основу оценки качества реза этим способом * положены следующие показатели; величина отставания п, шероховатость поверхности и, глубина бо-поздок h, радиус закругления верхней кромки г. Под шероховатостью и понимается отклонение точки от плоскости реза. Каждый показатель имеет следующую классификацию; по качеству; 1 а - оптимальное качество, 1 б -очень «о а  03 20 ЦО ВО 80 100 Толщина S. мм а) 03 го но 60 80 100 Толщина S,MM С:  03 20 tiO ВО 80 100 толики но мм в) 03 20 НО 60 80 100 толш,инаЗ,мм Рис 120 Графики для оценки качества поверхности реза в зависимости от толщины разрезаемого металла по следующим показателям; а-величине отставания п. б - шероховатости поверхносги и, в - глубине бороздок Л, г - радиусу закругления кромки г хорошее качество, 2 а -хорошее качество, 2 в -среднее качество. Цифры / и 2 без буквенных индексов обозначают, что к качеству реза особых требований не предъявляется. В практике применяют также оценку качества резки по пяти классам, исходя из величины отставания (табл. 35). * Принят в стандарте ДИН 2310, 1963 г. (ФРГ). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.0012 |