|

|

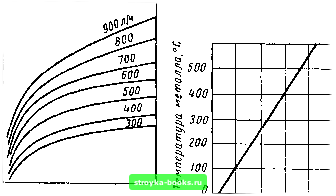

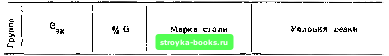

Главная Сварка [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] небольшим избытком ацетилена - направляют при сварке больше на пруток, которым также производят помешивание сварочной ванны. Для улучшения механических свойств металл шва после сварки проковывают при 100- 150° С. Проковка при температуре ниже 100° С или выше 150° С может вызвать трещины. Сварка литых цинковых деталей затрудняется присутствием алюминия в литейном сплаве. Оцинкованные листы и трубы лучше сваривать бронзой, так как при температуре ее плавления цинковое покрытие еще не расплавляется. Сварка титана. Сварка титана требует предварительной тщательной очистки кромок. Сварку нужно производить с применением флюса, содержащего 30-70% KHFa, 20-30% КС1 и 1-20% ВаСЬ. Требуется соответствующая квалификация сварщика. Титан хорошо паяется твердыми серебряными припоями. Титан плохо поддается газовой сварке. Лучшие результаты получают при аргоно-дуговой сварке титана. ГЛАВА VII КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛОВ § 1 Сущность и основные условия резки Сущность процесса резки. Кислородная резка * стали основана на свойстве железа гореть в струе чистого кислорода, будучи нагретым до температуры, близкой к температуре плавления. Температура загорания железа в кислороде зависит от состояния, в котором оно находится. Так, например, железный порошок загорается при 315° С, тонкое листовое или полосовое железо - при 930° С, а поверхность крупного куска стали - при 1200-1300° С. Горение железа происходит с выделением значительного количества тепла и может даже поддерживаться за счет теплоты сгорания железа. Начальной реакцией при резке стали будет Рез -f- 0,502 = РеОтв -f- 64 ккал/кг. Для жидкой FeO уравнение реакции имеет вид: 0,947 Реид, -f 0,502 = FCg 0 -f 49 ккал/кз. Дальнейшее окисление идет по уравнению: ЗГеО + 0,502 = FcgO -f 74 ккал/кг, а в случае резки металла большой толщины, частично, по уравнению 2FeO + 0,502 = Ре20з -f- 62,7 ккал/кг. * Кислородная резка входит в группу процессов так называемой термической резки металла, объединяемых общим названием «газовая резка металлов». В эту группу, кроме кислородной резки, входят: кислородно-флюсовая, кислородно-дуговая, воздушно-дуговая, плазменно-ду-говая и плазменная резка металлов. Рез04 +0,788 Fe. Для реакции образования Feo,9470 на I дм кислорода требуется 0,57 см Fe. Фактический расход режущего кислорода составляет примерно 1,75 дм Ог на 1 см Fe. Окисел Feo,9470 имеет температуру плавления 1370° С, т. е. значительно ниже температуры плавления железа. Скорость реакции Fe + 0 = FeO пропорциональна УРреакц, где Рреанц - давлсние кислорода в месте реакции. При повышении давления кислорода в струе процесс резки ускоряется за счет повышения скорости реакции окисления и за счет более быстрого удаления окислов из места разреза. Нагревание металла при резке производят газокислородным пламенем. В качестве горючих при резке могут применяться ацетилен, пропан-бутан, пиролизный, природный, коксовый и городской газы, пары керосина *. Кроме подогрева металла до температуры горения в кислороде, подогревающее пламя выполняет еще следующие дополнительные функции: подогревает переднюю (в направлении резки) верхнюю кромку реза впереди струи режущего кислорода до температуры воспламенения, что обеспечивает непрерывность процесса резки; вводит в зону реакции окисления дополнительное тепло, покрывающее его потери за счет теплопроводности металла и в окружающую среду; это имеет особенно важное значение при резке металла малой толщины; создает защитную оболочку вокруг режущей струи кислорода, предохраняющую от подсоса в нее азота из окружающего воздуха; подогревает дополнительно нижнюю кромку реза, что важно при резке больших толщин. Мощность подогревающего пламени зависит от толщины и состава разрезаемой стали и температуры металла перед резкой. * При резке под водой -пары бензина. Металл нагревают на узком участке в начале реза, а затем на нагретое место направляют струю режущего кислорода, одновременно передвигая резак по намеченной линии пеза. Металл сгорает по всей толщине листа, в котором образуется узкая щель. Интенсивное горение железа в кислороде происходит только в слоях, пограничных с поверхностью режущей струи кислорода, который проникает диффундирует) в металл на очень малую глубину. С момента начала резки дальнейший подогрев металла до температуры воспламенения происходит, в основном, за счет тепла реакции горения железа. При чистой, свободной от ржавчины и окалины поверхности, резка может продолжаться и без дополнительного подогрева. Однако лучше продолжать резать с подогревом, так как это ускоряет процесс. Приход тепла при резке листовой стали толщиной 25 мм слагается из: тепла подогревательного кислородно-ацетиленового пламени................ 28-29% тепла реакции окисления железа........71-72% 100% Расход тепла при резке листовой стали толщиной 25 мм (%): подогрев режущего кислорода ...... 2,5 нагрев стали до температуры воспламенения 6 потери тепла через теплопроводность металла 36,6 потери тепла на излучение и конвекцию . . 20,0 » » со шлаками........ 20,4 » » с отходящими газами..... 14,5 100,0 Для заготовительной резки стали применяют кислород чистотой не ниже 98,5-99,5%. С понижением чистоты кислорода резка идет медленнее и требует большего расхода кислорода. Например, в пределах чистоты кислорода от 99,5 до 97,5% понижение чистоты на 1% увеличивает расход кислорода на 1 м шва на 25-35%, а время резки -на 10-15%. Это особенно заметно при резке стали больших толщин. Применять для заготовительной резки кислород чистотой ниже 98,5% не следует, так как поверхность реза получается недостаточно чистой, с глубокими рисками и трудновтделяемыми шлаками (гратом). Скорость резки, толщина металла, расход ацетилена в подогревающем пламени и эффективная мощность пламени связаны между собой зависимостью (рис. 75). Как показал анализ шлака, 30-40% удаленного из реза металла составляет не сгоревшее, а только расплавившееся железо; 90-95% окислов состоят из FeO, которая после удаления из реза реагирует по уравнению I 1 I /600  1,0 2,0 3,0 it,0 Скорость резка, см/сек > толщину металла,см Рис. 75. Зависимость эффективной мощности пламени от расхода ацетилена, скорости резки и толщины металла (по данным В. С. Голов-ченко) /,5 1.8 21 2 и 21 ЗМ Скорость резки m/v Рис. 76. Влияние предварительного подогрева металла иа скорость резки Основные условия резки. Для процесса резки металла кислородом необходимы следующие условия: температура горения металла в кислороде должна быть ниже температуры плавления, иначе металл будет плавиться и переходить в жидкое состояние до того, как начнется его горение в кислороде; образующиеся окислы металла должны плавиться при температуре более низкой, чем температура горения металла, и не быть слишком вязкими; если металл не удовлетворяет этому требованию, то кислородная резка его без применения специальных флюсов невозможна, так как образующиеся окислы не смогут выдуваться из места разреза; количество тепла, выделяющееся при сгорании металла в кислороде, должно быть достаточно большим, чтобы обеспечить поддержание процесса резки (см. баланс тепла резки, приведенный выше); теплопроводность металла не должна быть слишком высокой, так как иначе, вследствие интенсивного теплоотвода, процесс резки может прерываться. Влияние состава стали на резку. Перечисленным выше условиям наиболее полно отвечают стали с небольшим содержанием углерода и легирующих при.месей. Низко- и среднеуглеродистые, а также низколегированные стали при содержании углерода до 0,3% хорошо, режутся кислородом, достаточно легко поддаются резке. Способность стали подвергаться резке можно оценить по ее химическому составу, пользуясь формулой эквивалента углерода СЭ=С -Ь 0,4Сг -Ь 0,3 (Si -Ь Мо) Ч- 0,2V -Ь 0,1 бМп -f 0,04 (Ni -Ь Си), где Се - эквивалент углерода; символы элементов в формуле обозначают их содержание в стали в весовых процентах. О Р и м е р. Сталь состава: С - 0,2; Мп - 0,8; Si - 0,6. Тогда Сэ = 0,2-f 0,16-0,8-Ю,3-0,6 => 0,508. Сталь относится к группе I (см. табл. 25). В табл. 25 приведена классификация сталей по их способности разрезаться кислородом. Таблица 25 Классификация сталей по разрезаемости их кислородом  До 0,6 0,61-0,8 До 0,3 До 0,5 10-25; МСт. 1-МСт. 4,15F,20F! 10Г2; I5M; 15НМ. ,30-35; ЗОГ-40Г; 15Х; 20Х; 20ХФ и др Режутся хорощо в любых условиях и не требуют термообработки Режутся удовлетворительно. Летом - резка без подогрева. Зимой и при резке больших сечений - подогрев до 120° С Производительность резки зависит также от распределения подогрева. Применение нескольких подогревающих пламен увеличивает скорость резки по сравнению с таковой при одном подогревающем пламени (при равных расходах ацетилена в обоих случаях). Общий предварительный подогрев металла при резке (до любой температуры) позволяет значительно увеличить скорость резки (рис. 76). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] 0.002 |