|

|

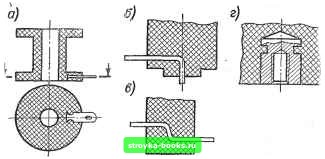

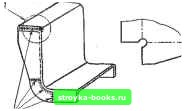

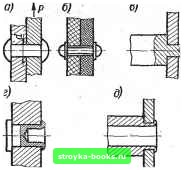

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [ 52 ] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] окислительные и диффузионные процессы сильно ускоряются. Избежать этого можно путем предварительного нанесения на деталь, подвергаемую запрессовке, слоя флюса - спиртового раствора равных количеств канифоли и борной кислоты.* Слой такого флюса может служить средством длительной консервации луженых контактных поверхностей на узлах РЭА (до двух лет). По расположению в теле детали арматуру подразделяют на следующие виды: односторонняя, угловая,  сквозная, глухая (рис. 7-36). Втулочную арматуру применяют с глухим нарезным отверстием. Коническая головка такой втулки содействует скольжению пластмассы при заполнении формы. Шестигранная или квадратная головка обеспечивает хорошее крепле-ние> но грани ее могут вызывать трещины. Надежное крепление дает расплющенная проволочная арматура. Длина расплющивания должна быть не менее 2 мм. Для закрепления плоской арматуры предусматривают в ней вырезы, отгибы и отверстия-. Крепить с помощью отверстия следует при толщине арматуры более 1 мм. Боковые вырезы глубиной 0,3 мм позволяют крепить арматуру толщиной до 1 мм. В некоторых случаях с целью уменьшения веса конструкции можно применить корпус, полученный из нескольких листов стеклоткани, предвари- Рис. 7-35. Опорные поверхности пластмассовых деталей: а - крышка с опорной поверхностью, ограниченной до мийимума; б - рекомендуемая высота бобышек  Рис. 7-36. Варианты расположения арматуры в пластмассовых деталях: а - односторонняя; б - угловая; е - сквозная; е - глухая тельно пропитанной в термореактивном лаке. При толщине 1-2 мм такой корпус обладает механической жесткостью и ударопрочностью не меньшей, чем корпус из алюминиевого сплава при толщине стенок 3- 4 мм. В конструкциях РЭА следует избегать применения термореактивных пластмасс, переработка которых в детали значительно более трудоемка, чем термопластов. Детали из термореактивных пластмасс неоднородны по сечению, и их свойства имеют большой разброс. Наряду с этим не следует забывать, что термореактивные пластмассы, как правило, обладают большей механической прочностью и термостойкостью. * Лымарь П. И., Олейникова Г. И. Консервация арматуры, покрытой сплавом ПОС. «Обмен опьп-ом в радиопромышленности», 1971, № 1. 7-3. Неразъемные и разъемные конструкционные соединения Особенности конструирования заклепочных соединений, применяемых в конструкциях РЭА. Развальцовка и расчеканка как способ выполнения неразъемных соединений. Запрессовка. Разъемные соединения: резьбовые (болтовые и винтовые) и штыковые. Стопоры как легкоразъемные соединения. Фиксация резьбовых соединений Неразъемными называют соединения, которые не позволяют разбирать детали без разрушения. К ним относят соединения, полученные сваркой, пайкой, склепыванием, склеиванием, развальцовкой и запрессовкой. При конструировании кожуха из тонкого листового материала (например, алюминиевого сплава АМцП толщиной 1 мм) для соединения с крышкой нере.,а„ш. ГЭС р,т„1Ше«с " «""™« используют  Рис. 7-37. Примеры конструкционных узлов РЭА, соединяемых точечной электросваркой точечную электросварку (ТЭС) (рис. 7-37, слева). Соединение деталей кожуха при помощи ТЭС по сравнению с расклепыванием более экономично, так как отпадает необходимость в штамповке или сверлении в трех деталях отверстий под заклепки. ТЭС применяется для тонколистовых конструкций из малоуглеродистой и нержавеющей стали, для сплавов алюминия, магния и титана. Хорошо свариваются посредством ТЭС легированные медью алюминиевые сплавы Д1, Д16 и В95, плохо свариваемые другими видами сварки. При толщине листового материала 1 мм расстояние от центра точки до кромки детали должно быть не менее Ъ мм я ширина отбортовки 12 мм. При толщине листа 1,5 и 2 мм необходимо П15именять отбортовку шириной 14 и 16 мм. Газовую и аргоно-дуговую сварку применяют при толщине материала более 2 мм, а также и при более тонких листах, но при неудобстве выполнения ТЭС (рис. 7-38). Широкое применение находит газовая и аргоно-дуговая сварка в каркасных и рамочных конструкциях из профильного проката и труб. При сварке плавлением из алюминиевых сплавов лучше всего сваривается АМц. Хуже свариваются сплавы Д1, Д16 и В95. Не рекомендуется сваривать алюминиевые сплавы разных марок, как, например, АМц и АМг, так как при этом образуются трещины. Для конструкционных соединений пайкой применяют твердые припои, к которым относятся медно-цинковые и серебряные. Пайка твердыми припоями может применяться в соединениях деталей, подверженных значительным механическим напряжениям. Соединение склеиванием используется в тех случаях, когда сварка и пайка невозможны. Соединение выполняется с помощью клеев холодного и горячего отверждения. Рассмотрим заклепочные соединения. Тело заклепки (рис. 7-39, а) при расклепывании осаживается, благодаря чему заклепочное отверстие Разделка места fii  Сварка Рис. 7-38. Пример конструкции, в которой целесообразно применить аргоно-дуговую сварку  "заполняется материалом заклепки. Вместо цельных заклепок для соединения деталей могут использоваться пустотелые или полупустотелые заклепки, которые развальцовывают, и цапфы, которые расчеканивают (рис. 7-41, в-д). В последнем случае при соединении осаживания материала не происходит, а лишь раздаются в стороны выступающие концы цапфы. Качество соединения зависит от механических свойств материалов заклепок и соединяемых деталей, а также от точности- выполнения отверстий под заклепки. ...... Заклепочное соединение без специальных мер защиты не обеспечивает влагозащиты. Поэтому конструкция с заклепочными соединениями, рассчи-, тайная для работы во влажной или агрессивной газовой среде, должна обязательно .защищаться шпаклевкой и лакокрасочными покрытиями. Для обеспечения повышенной влагозащиты используют герметики, накладываемые на швы перед клепкой. При консольно приложенной нагрузке (см. рис. 7-37, слева) и большой длине консоли L по сравнению с высотой кронштейна Я, особенно при значительных ударных нагрузках, следует применять заклепочные соединения. Применение ТЭС. не может быть рекомендовано. При соединении деталей из хрупких материалов с помощью заклепок нельзя допускать большой усадки тела заклепки, чтобы не вызвать растрескивания детали. Надо обеспечить такое условие склепывания, при котором будет происходить формообразование головки заклепки без существенной осадки. Для этого подкладывают под заклепки металлические шайбы (рис. 7-39, б) или применяют пустотелые или полупустотелые заклепки под развальцовку (рис. 7-39,г). Перейдем к рассмотрению разъемных соединений. Разъемное соединение предусматривает многократное разъединение и соединение без повреждения деталей конструкции. Допускается повреждение специальной соединяющей детали - штифта, шплинта, винта, гайки - если разъединение производят редко. Резьбовые соединения являются универсальными и применяются как для часто разъединяемых, так и для редко разъединяемых деталей. Штыковые соединения используют в тех конструкциях, где не требуется точного взаимного расположения деталей, а необходима быстрота соединения и разъединения. Примером такого соединения служит крепление экранов ламп, кабельные разъемы с байонетным замком для крепления крышек и съемных кожухов. Винтовое соединение требует открытого двустороннего доступа. В реальных конструкциях такой доступ удается обеспечить не во всех случаях. Когда соединение с помощью гайки выполнить не удается, нарезают резьбу в одной из соединяемых деталей. Применение подобных соединений в конструкциях РЭА ограничивается малой толщиной материала, в которую ввинчивается винт. Для увеличения толндины элемента конструкции с резьбой применяют дополнительные детали, закрепляемые на основной. Напри- мер, резьбовая планка (рис. 7-40, а) приваривается к основной детали или приклепывается (в случае изоляционного штернала). Другой вариант состоит в том, что резьбовая втулка (рис. 7-40, б) закрепляется развальцовкой. Для устранения проворачивания торцевая поверхность резьбовой втулки, обращенная к листовой детали, имеет насечку. Необходимое для резьбы увеличение толщины в листовом материале можно получить загибкой вдвойне Рис. 7-39. Варианты заклепочных соединений: а - с осаживанием тела заклепки; б - без осаживания тела заклепки; в - соединение рассечкой; -г - соединение полупустотелой заклепкой; д - соединение развальцовкой трубчатой цапфы п. п. Гелль [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [ 52 ] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0012 |