|

|

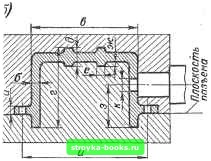

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [ 50 ] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] деталей при 20° С и относительной влажности воздуха 40-70%, потому что пластмассы набухают под действием влаги и увеличивают свои размеры. Усадка деталей из пластмасс продолжается в течение длительного времени после извлечения из формы. Поэтому размеры должны контролироваться после выдержки при 20° С в течение 6 ч для 4-5-го классов точности и в течение 3 ч для 7-10-го классов. Точность размеров деталей из пластмасс, изготовленных литьем под давлением и прессованием, зависит от колебания усадки материала, конфигурации и габаритных размеров детали, способа подготовки сырья, точности и типа конструкции пресс-форм, величины технологических уклонов и механических режимов. При назначении классов точности для несопрягаемых неответственных размеров деталей, получаемых прессованием и литьем под давлением, можно руководствоваться следующими данными: Усадка пресс-материала, % От 0,1 От 0,16 От 0,25 От 0,4 до 0,16 до 0,25 до 0,4 до 0,6 Класс точности...... 7 8 9 10 Крупногабаритные детали получают литьем в землюс последующей обработкой сопрягаемых поверхностей. Этот вид литья используется в мелкосерийном и единичном производстве. Детали, изготовляемые методом литья по выплавляемым моделям, могут быть получены с повышенной точностью и с высоким качеством литейной поверхности. Отличительной особенностью является возможность получения деталей из материалов с высокой температурой плавления (нержавеющие и легированные стали, титановые сплавы и др.). Затраты на изготовление восковых моделей! невелики даже в условиях опытного производства. Существенной особенрюстью литья по выплавляемым моделям является применение не разъемной, а разрушаемой формы, благодаря чему отсутствует облой на поверхности детали. По выплавляемым моделям можно получать детали самой сложной конфигурации. Литье металлических деталей под давлением дает возможность получать высокое качество поверхности без дополнительной обработки, так как формообразование происходит в полированных формах и деталь повторяет микрорельеф поверхности. Обычно шероховатость поверхности таких деталей лежит в пределах 9-10-го класса. Для литья широкое применение нашли алюминиевые сплавы с кремнием, содержащие от 6 до 13% кремния с небольшой добавкой магния или марганца. Эти сплавы обладают хорошими литейными свойствами. Высокая текучесть и малая усадка позволяют получать из них сложные по форме литые детали. Наиболее распространены сплавы Ал2, применяемый в основном для литья под давлением, и Ал9, применяемый для литья в землю, а также для литья деталей, от которых требуется повышенная механическая прочность. Повышение механических свойств достигается термообработкой. Детали, отливаемые под давлением, как правило, не подвергаются термообработке, так как механические свойства таких деталей выше, чем у литых деталей, полученных другим способом. Если литые детали предназначаются для узлов, требующих высокой стабильности формы и размеров, то такие детали должны подвергаться термическим циклам для нормализации структуры. Многие детали с целью придания им декоративного вида отливают из цинковых сплавов, которые по сравнению с алюминиевыми сплавами обладают более высокой прочностью, но имеют большую плотность, более низкую сопротивляемость коррозии и уменьшенную ударную вязкость при температуре ниже нуля. При назначении допусков на литые детали необходимо не только руководствоваться применяемым способом литья и соответствующей этому способу группе точности, но также учитывать расположение плоскости разъема и применяемость формообразующих стержней (рис. 7-25). Здесь размеры в, е, ж, и, к относятся к той части отливки, которая оформляется в одной половине формы, т. е. допуск на эти размеры не зависит от разброса в совмещении разъемных частей формы. Размеры а, б, г, д, з зависят от совмещения частей формы. Соответственно и допуски на первую группу размеров, поскольку их легче получить, принимаются более жесткие. Требования, предъявляемые к конфигурации литых металлических и пластмассовых деталей, во многом совпадают. Общие требованияк конструкции литых и прессованных деталей сводятся к следующему: 1) детали должны иметь технологические уклоны; 2) допуски должны быть технологически обоснованы с учетом, в частности, колебаний усадки; 3) детали должны иметь закругления, необходимые для увеличения механической прочности, облегчения процесса формообразования и улучшения внешнего вида; 4) стенки деталей должны быть близкими по толщине друг другу; 5) детали не должны иметь консольных выступов значительной длины. Следует всегда стремиться к упрощению конфигурации детали. Неправильно Правильно V5  Рис. 7-25. Простановка размеров (а) и различные условия выбора допусков (б) для литой детали При конструировании литьевой формы большое значение имеет правильный выбор места впуска расплава в оформляющую полость. Известно, что предел прочности при растяжении ударопрочного полистирола в направлении, параллельном потоку, даже при оптимальном режиме в 2 раза, а у полиамидов в 3 раза больше, чем ь направлении, перпендикулярном потоку. Конструктор детали должен это знать и использовать, а при выборе места впуска ориентировать поток расплава в таком направлении, которое было бы наиболее благоприятным с точки зрения приложения нагрузок *. У порций сплава, поступающих в оформляющую полость, по мере продвижения вязкость постепенно увеличивается. Вследствие температурных потерь с увеличением вязкости перемещающийся расплав подвергается уменьшающемуся давлению литья, что вызывает постепенное уменьшение уплотнения расплава. В зоне впуска, куда поступают последние порции расплава, обладающие более высокой температурой, расплав воспринимает давление в большей степени и, следовательно, больше уплотняется. Во многих случаях для придания жесткости и предотвращения коробления в конструкцию детали вводятся ребра. Часто конструкторы используют ребра не только для увеличения жесткости детали, но и для управления процессом формообразования и скоростью заполнения оформляющей полости, а также для принудительной ориентации расплава в необходимом направлении. На рис. 7-26 изображена крышка, отлитая из полиамидной смолы П-68, на внутренней стороне которой имеется ребро, которое должно придать детали дополнительную жесткость и предотвратить крышку от коробления. Однако тонкое ребро и верхняя, более тонкая, часть при охлаждении детали остывают раньше, чем толстое дно. При дальнейшем охлаждении усадка ребра * Видгроф Н. Б. Влияние некоторых технологических факторов на конструкцию и качество деталей машин и термопластов. ЛДНТП, 1969. и тонкой части прекращаетсяя, в то время как усадка дня продолжается, что может привести к короблению детали. Таким образом, не все ребра и не всегда предотвращают коробление. В данном случае наличие ребра и большой разностенности может явиться причиной неравномерного охлаждения, различной усадки и, как следствие, коробления детали. Ребра, пересекающие направление потока расплава, замедляют заполнение оформляющей полости. Расплав, попадая в такую канавку, сначала заполняет ее, как бы останавливаясь в своем продвижении, и теряет скорость. Дальнейшее заполнение оформляющей полости задерживается до тех пор, пока - расплав не заполнит второй пересекающей канавки, и т. д. В отличие от металлов, отливки из полимеров не однородны по внутренней структуре, имеют микротрещины, которые являются очагами разрушения. В расчетах на прочность это учитывается коэффициентами неравномерности. На качество деталей, на сохранение формы и достижимость необходимой размерной точности влияет толщина детали. Особенно плохо отливаются разнотол-щинные детали. В утолщенных местах возникают пузыри, морщины «утюжины», пор- Рис. 7-26. Пластмассовая крышка тящие внешний вид детали. Разная скорость из полиамидной смолы охлаждения толстых и тонких стенок в раз- нотолщинной детали вызывает коробление и нарушение геометрической формы изделия. Размерная точность таких изделий невысока. Абсолютной равностенности и не нужно. В деталях коробчатого сечения, например, требуется, чтобы дно было толще, а стенки тоньше. В особенности это должно соблюдаться для деталей из полиэтилена. Литье тонкостенных деталей толщиной 0,4-0,5 мм имеет свои трудности. При такой толщине разностенность в оформляющей полости может быть допущена не более 0,03 мм. В противном случае расплав устремляется, -даже при концентричном впуске, в утолщенную часть. При этом пуансон подвергается мгновенной односторонней нагрузке, происходит дополнительно смещение го за счет зазоров в центрирующей системе формы, это создает дополнительное препятствие заполнению более тонкой части оформляющей полости. Вследствие малой толщины стенки расплав быстро затвердевает, и в более тонкую часть не затекает. Следовательно, в конструкции формы должна быть предусмотрена такая система взаимного центрирования оформляющих элементов, которая ограничивает -их эксцентрисигет пределами 0,02-0,03 мм. Наиболее часто встречающийся б р а к в пластмассовых деталях - трещины и коробления, которые могут появиться значительно позднее, уже в процессе эксплуатации. Трещины возникают от неправильного сочетания с металлической арматурой вследствие усадочных напряжений, особенно при наличии в детали значительной разницы в толщинах стенок. Форма детали должна обеспечивать возможности применения неразъемных матриц и пуансонов. Изготовление деталей в прессформах с разъемными элементами резко повышает стоимость и увеличивает трудоемкость изготовления. Следует стремиться к тому, чтобы наиболее ответственные участки поверхности детали, предназначаемые в дальнейшем для сопряжения, не попадали в плоскость разъема формы. Для облегчения съема детали после литья или прессования необходимо предусматривать технологические уклоны. Конструктор не должен задавать их на чертеже в абсолютных числах: они регламентируются технологом. Уклоны указывают для параллельных внешних и внутренних поверхностей, для поверхностей, параллельных направлению усилия замыкания формы [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [ 50 ] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0014 |