|

|

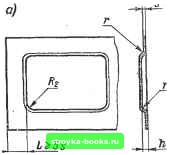

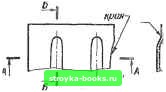

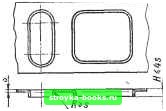

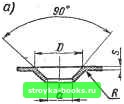

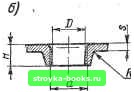

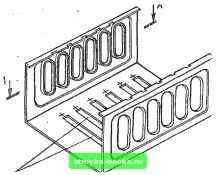

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [ 49 ] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0,8 мм Н (2,2ч-2) s, в материале толщиной от 1 до 2 жг Я (2ч-1,6) s. При этом R 0,5s. Одним из оригинальных конструктивных решений является использование отбортовок овальных и прямоугольных отверстий в каркасах в качестве направляющих для устанавливаемых узлов (рис. 7-23). При конструировании деталей, получаемых путем вытяжки, основное внимание необходимо обращать на правильный выбор радиусов сопряжения дна и стенки, б) JJ стенки и фланца, а также г-*] соотношений между раз- мерами поперечного сечения и высоты вытягиваемой детали. Необходимо стремиться к тому, чтобы высота была как можно меньше и деталь могла быть получена за одну вытяжную операцию. При конструировании деталей коробчатой формы следует выдерживать отношение высоты детали к радиусу округления в углах (см. рис. 7-2, е). Значение HIR принимают равным 6 для алюминия, латуни Л62 и Л68, меди и мягкой стали.-Эта величина действительна при условии R- 0,\Ъ В и Rs, где В - меньшая сторона прямоугольника. При конструировании деталей цилиндрической формы с фланцем, для того чтобы вытяжка не происходила с большим утонением материала, необходимо выдерживать соотношение {D - й)Ю 0,6 (рис. 7-24). Для предотвращения разрывов необходимо выдерживать условие (Li - L)lL б,   Рис. 7-18. Выдавки прямоугольной (а) и круглой формы (б) Искажение Б-В ироя-j г   Рис. 7-19. Размеры ребер жестко- Рис. 7-20. Увели- Рис. 7-21. Разбортовка отвер-сти чение жесткости стий в углах детали где - длина огибающей кривой на участке L, б - относительное удлинение при растяжении. Рекомендуется выдерживать Н , (0,5-0,7) d. Радиусы скруглений должны быть R (3-5) s к JR (2-3) s. Для изготовления несущих конструкций РЭА применяют материал в виде листов черных и цветных металлов следующих марок; Шкп - углеродистая сталь для глубокой вытяжки, 1Х18Н9Т - нержавеющая сталь; АМц, АМг, Д16, В95 - алюминиевые сплавы; МА-1, ВМ65-1 - магниевые сплавы, ЛС59-1, Л68 - латуни;-ВТ 1, ВТ5, ВТ6 - титановые сплавы. Углеродистая сталь Юкп обладает высокой пластичностью и вязкостью, имеет относительно низкий предел текучести. Для улучшения обрабатываемости и снятия внутренних напряжений применяют термообработку. Сталь отличается высокой чистотой-поверхности, хорошо окрашивается. Для изготовления несущих конструкций используют нормальную группу стали (по вытяжке) - группу Н. Одним из достоинств стали 10 кп является ее хорошая свариваемость. Холоднокатаная нержавеющая сталь 1Х18Н9Т не подвержена коррозии даже в морской воде. Сталь хорошо сваривается, после термической обработки допускает глубокой штамповки, жаростойка, почти не магнитна. Алюминиево-марганцевый сплав АМц - наиболее высокопластичный из алюминиевых сплавов. Обладает высокой стойкостью против коррозии. Листы сплава АМц в отожженном состоянии мягки, вязки и хорошо поддаются гибке и вытяжке. Для снятия внутренних напряжений, получаемых в процессе обработки давлением, применяют отжиг с последующим охлаждением на воздухе. Сплав хорошо поддается всем видам сварки.   . Рис. 7-22. Разбортовка отверстий для утопления головки винта (а), для нарезки резьбы (б) Алюминиево-магниевые сплавы АМг в отожженном состоянии равны по прочности сплаву АМц. Для боковых стенок корпусов и стоек наилучшими нужно считать листы из сплавов АМгбБ и АМг2: они пригодны для использования в нагруженных конструкциях. Предел текучести этих сплавов практически не изменяется до 200° С (при условии кратковременного воздействия). Хотя эти сплавы не являются хладоломкими, их пластические свойства значительно снижаются при наклепе. Предел усталости лишь незначительно меньше, чем у высокопрочного сплава Д16, что существенно для конструкций, подверженных вибрационным нагрузкам. Алюминиево-медный сплав Д16 характеризуется высокой прочностью, хорошей пластичностью, удовлетворительной свариваемостью. Свои высокие механические качества сплав приобретает после закалки и естественного старения. Недостатком сплава является малая стойкость против коррозии, что заставляет плакировать прокат, т. е. покрывать его защитным слоем алюминия марки А1. Все детали, изготовленные из сплава Д16, обычно подвергают анодированию и защитной окраске.  Окна для А-А разъвтв Рис. 7-23. Использование разбортовки для " направляющих Рис. 7-24. Деталь с фланцем, получаемая вытяжкой Сплав В95 состоит из алюминия, магния, цинка и меди; он выдерживает значительное число циклов при испытаниях на повторные статические нагрузки. Сплав обладает средней антикоррозионной стойкостью, и чтобы защитить изготовленные детали от разрушения, их подвергают анодированию и лакокрасочному покрытию. Магниевые сплавы в 1,5 раза легче алюмикиевьи, а механическая обрабатываемость допускает весьма высокие скорости резания. Стойкость к коррозии у этих сплавов несколько хуже, чем у алюминиевых. Наибольшее применение получили сплавы Ml, МЗ, МА5, MAS. Сложные медно-цинкоБые сплавы (латуни) марок ЛС59-1, Л62, Л68 обладают хорошими механическими и технологическими свойствами, но недостаточно стойки против коррозии. Изделия из латуни подвергают отжигу. Свинцовистая латунь ЛС59-1 характеризуется хорошей свариваемостью и легко поддается пайке. Латунь Л68 обладает теми же свойствами, что и латунь ЛС59-1, но Б нагартованном состоянии подвержена самопроизвольному растрескиванию. Латунь Л68 хорошо поддается штамповке с глубокой вытяжкой. Элементы латунных деталей, находящиеся в напряженном состоянии (в местах изгибов, радиусов вытяжек и т. п.), в тропических условиях растрескиваются. Титановые сплавы обладают высокой прочностью и твердостью при малом весе. Они кор-розионностойки Б агрессивных средах. По своей стойкости титан превосходит нержавеющие стали, медь и алюминиевые сплавы и приближается к платине. В контакте с медью и ее сплавами, с нержавеющей сталью создает контактные пары, которые в присутствии морской воды подвержены электрохимическому разрушению. Теплопроводность титана в четыре раза ниже, чем у стали. Он обладает малым ТКЛР (6. 10"" град~) и является плохим проводником электрического тока: удельное сопротивление титана в 5,5 раза больше, чем у стали, и в 30 раз больше, чем у меди. При нагреве прочность титана падает, а пластичность возрастает. Титан, подвергнутый вакуумному отжигу, имеет при 20° С такую же ударную вязкость, как сталь, т. е. вакуумный отжиг повышает ударную вязкость примерно вдвое. Примеси кислорода, азота, углерода, водорода делают титан хрупким в горячем состоянии. При нагреве до 600° С титан покрывается окисной пленкой. Поверхность сплавов титана можно металлизировать, азотировать, цементировать, фосфатировать и т. д., а также окислять и хромировать электролитическим способом. Эти свойства сохраняются и у сплавов титана. Титан поставляется в виде сплавов ВТ1-0, ВТЗ-1, ВТ5, ВТ6. Для изготовления деталей с применением штамповки и сварки больше всего подходит сплав ВТ1, который сочетает высокую антикоррозионную стойкость с высокой удельной прочностью. Титановые сплавы, как правило, плохо обрабатываются резанием, вследствие чего трудоемкость деталей в 2-4 раза выше, чем для деталей из углеродистой стали. Изготовление деталей штампованием затруднено из-за быстрого износа штампов. Стоимость титановых сплавов значительно выше, чем углеродистых сталей. 7-2. Литые и прессованные детали Усадка как типичный признак литых под давлением и прессованных деталей. Влияние усадки на форму и геометрические соотношения в теле деталей, получаемых литьем под давлением и прессованием из сплавов, пластмасс и керамики. Классы точности таких деталей, степень шероховатости поверхности. Ограничения габаритного размера. Требования к конструкции литых под давлением и прессованных деталей. Армирование Объемные детали получают литьем под давлением или прессованием как из металлических сплавов, так и из пластмасс и керамики. В радиоаппаратостроении для литья под давлением применяют алюминиевые и магниевые сплавы, термопласты и керамику на парафиновом пластификаторе. Особо прочные термореактивные пластмассы со стекловолокнистым наполнителем (АГ-4) и некоторые установочные керамические детали получают прессованием. Все детали, получаемые литьем или прессованием, имеют усадку, что необходимо учитывать при ко,лструировании. Литые металлические детали имеют очень малую усадку, у термопластов она больше. Самая большая усадка у литой керамики, которая наблюдается после выжигания пластификатора и спекания. Важно, чтобы усадка была равномерной, одинаковой по всему объему, иначе происходит коробление детали, приводящее к неисправимому браку. Это должно обеспечиваться соответствующим выбором формы деталей. Толщина стенок во всех участках тела детали должна быть примерно одинаковой, не должно быть острых углов и резких переходов, которые могут вызвать механические перенапряжения и растрескивание при усадке. Само существование явления усадки не дает возможности получать детали с высокой точностью размеров. При литье под давлением алюминиевых и магниевых сплавов, когда усадка минимальна, можно получить размеры деталей по 5-му классу точности, но для пластмассовых и, тем более, литых керамических деталей возможен только более низкий класс точности. Допуски и посадки для деталей из пластмасс с размерами от 1 до 500 мм, сопрягаемых с металлическими или пластмассовыми же деталями, указаны в ГОСТ 11710-66, а на чертежах допуски проставляют в соответствии с ГОСТ 9171-59. Допуски на неответственные размеры литых и прессованных деталей назначают по 7, 8 и 9-му классам точности. Допуски номинального размера указывают: в «плюс» - для охватывающих размеров (Ау, Ag, Ад, А), в «минус» - для охватываемых размеров (By, Bg, Bgi Bjo) и симметрично (±) - для остальных размеров (См,, Смв, Смя, Смю). Все таблицы допусков на пластмассовые изделия определены для [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [ 49 ] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0011 |