|

|

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [ 47 ] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] Нормальной точностью для заготовок, получаемых при резке на гильотинных ножницах, является 7-й класс. При отрезке деталей с закругленными контурами из полос, ширина которых равна ширине детали В (рис. 7-4, с), необходимо, чтобы радиус закругления R превышал половину ширины детали, т. е. > BI2. Несоблюдение этого условия приводит к получению Отрезка Прямая Фасонная (------1 Гибка Вырубка а пробивка Просечка Надрезка Выдовко  Рис. 7-3. Примеры операций при штамповке: а - разделительные; б - формообразующие ОтбортоВка Вытяжка Высадка уступов на боковых кромках (рис. 7-4, б). Устранение уступов при радиусе R = В/2 возможно вырубкой по всему контуру (рис. 7-4, в), но это связано с применением более сложного штампа, увеличением расхода материала и стоимости изготовления. При конструировании деталей, получаемых путем вырубки и пробивки, необходимо обращать внимание на то, чтобы минимальные размеры по контуру находились в соответствии с толщиной листа (рис. 7-5). Минимально допустимые R>B/2 к<в/г  Рис. 7-4. Форма детали с закруглением, вырубаемой из полосы: а - правильное решение; б - неправильное; в - сложное решение размеры штампуемых отверстий различной формы зависят от марки материала и толщины листа (рис. 7-6). Минимальные расстояния между пробиваемыми отверстиями, а также меледу отверстиями и краем детали следует выбирать, также исходя из толщины материала (рис. 7-7). Указанные соотношения являются предельными с точки зрения стоимости инструмента, поэтому по возможности целесообразно их применять увеличенными в 1,5-2 раза. Следует помнить, что невыполнение этого условия делает конструкцию менее технологичной, так как- снижается стойкость штампа и увеличивает стоимость изготовления детали. Кроме того, возможны искажения формы. При вырубке и пробивке поверхность среза получается неровной (рис. 7-8). При этом величина утяжки си цилиндрического пояска 1г лежит в пределах от 0,1 s для твердой стали до 0,05 s для отожженного алюминия, а угол - а - от 3 до Ь°. Шероховатость поверхности среза получается в пределах 4-5-ГО класса чистоты по ГОСТ 2789-59. При необходимости получения ровного торца и гладкой поверхости применяют зачистку в штампах, что дает возможность получить точность и чистоту поверхности по 6-7-му классу. в пределах 3-4-го класса Для отверстий берется допуск со знаком плюс; для наружных контуров - со знаком минус или ± половина допуска для 7 и 8-го классов точности. Требование излишней точности заставляет вводить дополнительные операции (зачистку, калибровку), применять добавочные штампы.  В» 1,5 s hi: 1,5 s Рис. 7-5. Минимальные размеры конструктивных элементов деталей, получаемых вырубкой (в зависимости от толщины листа): а - минимальные ширина детали и размеры выступов, впадин и окон В 1,5s; h 1,5s б - минимальные радиусы округлений Наружный контур...../?30,25s «2>0,5s Внутренний контур ..... /?i > 0,35s R > 0,6s Расстояния между центрами отверстий обеспечиваются в два раза точнее, чем расстояния от базовых поверхностей до центров отверстий. Это необходимо иметь в виду при простановке размеров в чертежах, так как в зависимости от выбранной базы может быть реализована большая или меньшая точность (рис. 7-9). Рис. 7-6. Минимальные допустимые размеры штампуемых отверстий

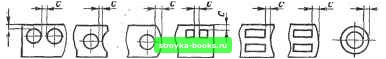

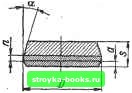

Распространенными среди штампованных деталей, применяемых в конструкциях РЭА, являются детали, получаемые путем гибки (каркасы, скобы, хомутики и др.). При гибке узких полос происходит искажение поперечного сечения детали (рис. 7-10). При гибке широких полос такого искажения не наблюдается. В месте изгиба возникает утонение материала, которое тем больше, чем меньше радиус изгиба. С уменьшением радиуса изгиба увеличиваются напряжения во внутренних и наружных волокнах, которые могут привести к трещинам. Минимальные радиусы изгиба зависят не только от толщины и марки материала, но и от состояния при поставке, применяемого метода гибки, угла изгиба, положения линии гиба относительно направления проката листа и т. д.  Ci-s а. 0,7s cs:i,2s c=s Рис. 7-7. Минимально допустимые перемычки между отверстиями различной формы Минимальный радиус гибки листового проката в холодном состоянии где ki - коэффициент, зависящий от марки материала, его состояния и расположения линии гиба относительно направления проката (табл. 7-1); 2 - коэффициент, зависящий от угла гибки; s - толщина листа, мм. Рекомендуется минимальный радиус гибки, полученный по формуле, округлять до ближайшего большего значения из ряда чисел: 0,3; 0,5; 1,0; 1,5; 2,0; 3; 4; 5; 6; 8; 10; 12 лш. При гибке под углом, меньшим 90°, необходимо вводить поправочный коэффициент k,:  Рис. 7-8. Форма края детали при вырубке Угол гиба а к,..... 180-90° 1.0 60° 1.3 45° 1,5 Минимальный радиус в этом случае составит min = kikzS. Следуе] учитывать, что при малых радиусах гиба происходит утонение в месте сгиба, при гибке полос на ребро - наоборот, утолщение. Величина утонения (рис. 7-11, с) определяется соотношениями: Si/S 0,1 0,7 0,25 0,8 0,5 0,9 1,0 0,95 2,0 0,98 4,0 0,99 Таблица 7-1 Значении коэффициентой fej для различных материалов Материал Б отожженном и нормализованном состоянии в наклепанном состоянии Линия гиба по отношению к направлению проката

[0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [ 47 ] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0013 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||