|

|

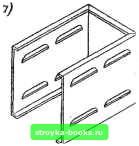

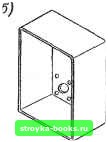

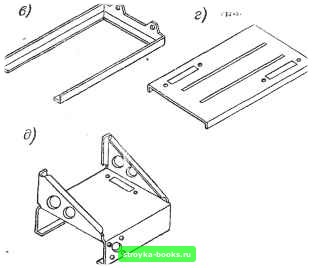

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [ 46 ] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] ческих поверхностей от коррозии в таких условиях применяют смазку. Защитное действие смазки основано на водоотталкивающих свойствах масла, жира и воска. Защитные свойства можно усилить добавлением ингибиторов, тормозящих коррозию. Действие ингибиторов основано на способности прочно удерживаться на поверхности металла. Ингибиторы действуют индивидуально по отношению к различным металлам, например для стали эффективны ингибиторы, содержащие третичные амины, которые вызывают коррозию латуни и алюминия. В качестве материала для герметичной оболочки наиболее эффективной и дешевой является полиэтиленовая пленка толщиной 0,2 мм. Упаковку производят двумя-тремя слоями пленки и шов сваривают. Для поглощения влаги, проникшей со временем внутрь оболочки, устанавливают два патрона с влагопоглотителем - индикаторный и рабочий (рис. 6-8). Индикаторный патрон располагают в удобном для наблюдения месте. Он заполнен влагопоглотителем, который заметно изменяет свой цвет по мере повышения оводненности. В качестве влагопоглотителя используют силикагель, обработанный кобальтовой солью, который может поглощать влагу в количестве до 30% собственного веса. Отработанные влагопогло-тительные патроны при переконсервации заменяют новыми, а старые отправляют на регенерацию. Рассмотрим методику расчета нормы закладки влагопоглотителя и времени хранения РЭА до переконсервации. Начальная влажность внутри оболочки должна быть минимальной, = 20%. К моменту переконсервации влажность достигает R = ЪЪ% (конечная влажность внутри оболзчки). Пренебрегая замедлением процесса проникновения влаги сквозь паропроницаемую оболочку (полиэтилен или спецкартон), можно найти количество влаги, проникшей внутрь оболочки через Т суток: Q = EFIST, кг, где П - суточная паропроницаемость оболочки, кг/(м • сут • мм рт. ст.), S - площадь поверхности оболочки, м, Е - максимальное парциальное давление водяных паров в окружающем воздухе, зависящее от температуры:  Рис. 6-8. Патрон с влагопоглотителем / - гигроскопическая вата, 2 - силикагель. 3 - патрон, 4 - сетка t,X,......-30 -20 -10 -5 О 10 20 30 35 40 45 Е, мм рт. ст.. 0,38 0,96 2,14 3,16 4,58 Г,22 17,5 31,8 42,2 55,4 71,9 Норма закладки силикагеля назначается из расчета = 4Q. Это количество силикагеля необходимо для поддержания влажности Rbb% внутри оболочки путем поглощения поступающей сквозь нее влаги. Для обеспечения /?„ = 20% упаковку следует производить в боксах при пониженной температуре в осушенном воздухе. Если это не представляется возможным, то должно быть введено дополнительное количество силикагеля для поглощения влаги из законсервированного воздуха: Mi=iaV, кг, где а - коэффициент, показывающий, сколько граммов силикагеля требуется для снижения влажности 1 дм воздуха с i?„ = 65% до = 20% (в среднем а = 5 г/дм), V - объем воздуха в оболочке, дм. Можно считать, что V = 0,5Уо, где Vo - объем упакованной во внутреннюю тару РЭА. Защита РЭА при транспортировке должна быть комплексной, чтобы предусматривать предохранение от ударов и вибрации при перевозке в упакованном состоянии. Для исключения ударных нагрузок между РЭА и тарным ящиком размещают упругие элементы, которые выполняют роль амортизаторов. В качестве упругих элементов могут быть применены пружинные подвески или набивочные прокладочные материалы. Пружинные подвески допускают значительные перемещения, возрастающие с увеличением массы упакованного изделия. Поэтому их применяют для легких и хрупких изделий (генераторные лампы). Для РЭА пружинные подвески применяют редко. Набивочные материалы заполняют зазоры между внутренней и внешней тарой. Они могут быть выполнены заранее по форме пакуемой РЭА. Назначение набивочных материалов состоит в увеличении опорной поверхности и распределении локальных пиков нагрузки. Набивочные материалы должны иметь хорошую сжимаемость и упругость, не быть гигроскопичными, иметь стабильные характеристики при повторных циклах нагружения, обладать выносливостью к усталостным явлениям. Материал прокладок не должен быть питательной средой для грибковой плесени, насекомых и грызунов. Амортизирующие свойства набивочного материала определяются тремя характеристиками: статической и ударной характеристиками упругости и характеристикой пластичности. Если относительная деформация набивочного материала / = Nh, где А и /г - деформация и толщина прокладки, лш, то статическая характеристика упругости будет = ka, где а - механическое напряжение, н1м {ki - коэффициент пропорциональности для малых значений А). Ударная характеристика упругости = kH при а = const (Я - высота падения, м). Характеристика пластичности /з = gp при о = = const (хр - время хранения в сжатом состоянии). Хорошо зарекомендовали себя прокладки, выполненные в виде мешочков, наполненных лавсановой путанкой *. Лавсановая путанка представляет собой отходы производства синтетического волокна. Диаметр волокон 0,1- 0,5 мм; длина около 1 м; плотность 1,38 г/см. Для таких прокладок оптимальное значение а = 2,5 кн/м. Глава седьмая КОНСТРУИРОВАНИЕ НЕСУЩИХ ЭЛЕМЕНТОВ РЭА 7-1. Штампованные детали Влияние объема применяемости на конструктивное решение деталей. Точность изготовления при штамповке. Конструирование деталей, получаемых вырубкой и пробивкой. Выбор базы. Гибка. Введение технологических вырезов, надрезов, отверстий. Развертка гнутой детали, Выдавки, разбортовки. Конструирование деталей, получаемых вытяжкой При конструировании РЭА широкое применение получили детали из листового материала (рис. 7-1). Они отличаются высокой прочностью и жесткостью при малом весе. Штамповка из листовых материалов обеспечивает малую трудоемкость и стоимость изготовления, высокую точность размеров. Конструкция штампованных деталей существенно зависит от объема применяемости (масштаба производства) (рис. 7-2). На технологичность конструкции штампованных деталей оказывают влияние ограничения в формообразовании для выбранного материала; величина допуска на размеры и форму детали; требования к чистоте поверхности. Для изготовления деталей из листа применяют разнообразные материалы, как металлические, так и неметаллические. Из металлических материалов широкое применение имеют алюминиевые сплавы и стали. Используются латуни, магниевые и титановые сплавы, из неметаллических - слоистые пластики, листовые термопласты. * Суровцев Ю. А. Защита радиоэлектронной аппаратуры при транспортировании-«Обмен опытом в радиопромышленности», 1967, № 9. На штамповочные свойства металлов сильно влияет их химический состав и структура. Особенно это проявляется при изготовлении полых и сложных деталей, требующих большой пластической деформации.    Рис. 7-1. Несущие элементы конструкций РЭА: а - корпус; б - кожух; в - рама; г - плата; д - шасси Детали, изготовляемые путем штамповки, в зависимости от формы могут быть условно разделены на плоские, изогнутые, полые и объемные. Для изготовления штампованных деталей применяют две группы технологических операций: разделительные и формообразующие. К первой группе Рис. 7-2. Изменение конструкции изделия в зависимости от масштаба производства; а - индивидуальное (опытное); б - мелкосерийное; в - массовое Сварка

относят операции отрезки, вырубки, пробивки, надрезки и др., при помощи которых Б основном изготовляют плоские детали и заготовки (рис. 7-3, с). Ко второй группе относят операции гибки, выдавки, отбортовки, вытяжки, высадки и др. (рис. 7-3, б). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [ 46 ] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0016 |