|

|

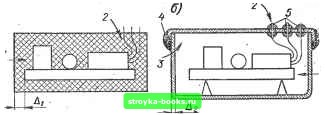

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [ 43 ] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] S-2. Защита покрытиями Общие свойства металлических покрытий. Особенности некоторых металлических покрытий. Многослойные покрытия. Лакокрасочные покрытия Металлические покрытия в производстве РЭА обычно получают гальваническим методом. Преимущество таких покрытий заключается в том, что возможен широкий выбор металлов покрытия и получение тонких и сравнительно точных по толщине пленок. Все металлические покрытия, как правило, пористые. В процессе производства и эксплуатации покрытия могут повреждаться. Поэтомуважным является анализ взаимодействия покрытия и основного металла. Как известно, различают два вида покрытий: катодные и анодные, в зависимости от поляризуемости металла пленки. Катодные покрытия защищают основной металл лишь механически. Анодные покрытия защищают основной металл не только механически, но и электрохимически. В этом случае разрушаемым металлом является покрытие. Продукты его разрушения заполняют поры, и коррозия замедляется. Поэтому степень пористости анодных покрытий в отличие от катодных играет меньшую роль. На острых выступах деталей металлические покрытия получаются крупнозернистыми и хрупкими. В таких местах после скалывания покрытия возникают очаги коррозии. При сравнении коррозионной стойкости деталей, имеющих металлические покрытия, недостаточно руководствоваться только рядом химическойактивности (рядом напряжений), а следует учитывать защитные свойства продуктов коррозии. Так, цинк и кадмий являются анодными покрытиями на железе. Но в морской среде допустимо только кадмирование, обеспечивающее защиту благодаря химической стойкости и хорошей адгезии хлористого кадмия. Кроме того, кадмий мягче цинка и потому не скалывается в шлицах винтов, а сминается. В случае цинкового покрытия продуктом коррозии в морской среде будут гигроскопические рыхлые, непрочные хлопья хлористого цинка. В промышленной атмосфере продуктом коррозии оцинкованной детали будет плохо растворимая сернокислая соль цинка, прочно защищающая место повреждения покрытия от дальнейшего развития коррозии. Примером нежелательного в коррозионном отношении сочетания является слой олова на железе, так как олово является катодным покрытием по отношению к железу и достаточно иметь несколько пор в слое, чтобы в присутствии влаги начался электрохимический процесс разрушения железа. Характерно, что при этом слой олова сохраняется, маскируя место коррозии. Для деталей, расположенных внутри приборов, анодные покрытия применять опасно. Продукты коррозии, осыпаясь, могут вывести из строя контакты коммутирующих устройств, которые расположены в приборе. В таких случаях вместо металлических защитных пленок применяют оксидные или полимерные. При анализе стойкости контактов из благородного металла, помимо вопросов химического, электрохимического и механического разрушений, необходимо учитывать вероятность медленной полимеризации газообразных органических соединений, образующих изоляционные прослойки. Так, от ароматических соединений с ненасыщенными группами (например, испаряющийся пластификатор, входящий в состав полихлорвинила) образуются продукты полимеризации в виде коричневого порошка или стекловидных слоев. При воздействии промышленной атмосферы (содержащей сероводород) чистый палладий и серебро корродируют с образованием сульфатного слоя. Можно представить следующий ряд благородных металлов в порядке возрастания тенденции к образованию таких продуктов: Аи, Мо, Ro, Ti, Ru, Pd, Pt,Ag. Рассмотрим особенности некоторых металлических покрытий (см. приложение 5). Цинковые покрытия являются типичными анодными для многих металлов. Они обладают средней твердостью, выдерживают развальцовку и изгибы, плохо спаиваются и привариваются, цвет покрытия голубовато-стальной. Кадмиевые покрытия существенно дороже цинковых. Они имеют серебристо-стальной цвет, длительно его сохраняют, хорошо паяются. Кадмиевые покрытия менее стойки, чем цинковые, в условиях обычной влажной среды, не загрязненной хлористым натрием. Они обладают высокой стойкостью к коррозии под- воздействием морской среды. Кадмиевая пленка на алюминии может применяться при всех условиях. При контактировании алюминиевых сплавов с кадмированной сталью необходимо иметь достаточную толщину кадмиевого покрытия, чтобы избежать преждевременного оголения стали. Никелевые покрытия по отношению к малоуглеродистым сталям являются катодными. Эти покрытия сравнительно пористые. При расклепке возможны отслаивания никелевых покрытий. Никель паяется и окрашивается плохо. Имеет большое электросопротивление, устойчив против истирания. Никелевые покрытия плохо защищают стальные детали от коррозии. Блестящее никелевое покрытие в большей степени подвержено коррозии, чем матовое, так как блескообразующие вещества, вводимые в состав такого покрытия, содержат следы серы, способствующие коррозии. Хромовые покрытия вследствие способности пассивироваться перемещаются в область положительных потенциалов ряда, а поэтому для многих металлов являются катодными. Хромовые покрытия - твердые, обладают высокой стойкостью к истиранию. Осаждаемый на полированную поверхность хром имеет зеркальный блеск с высоким коэффициентом отражения (около 70%). Эти покрытия хорошо полируются, не тускнеют на воздухе и обладают гидрофобными свойствами. Хромовые покрытия при осаждении неравномерно распределяются ю поверхности, что затрудняет хромирование деталей сложной конфигурации. Способность хрома отлагаться преимущест-генно на остриях в виде крупных кристаллов делает его чрезмерно хрупким и легко скалываемым в этих местах. Детали, покрытые хромом (по подслою никеля), Morj/T контактировать с алюминиевыми сплавами в любой атмосфере. При этом следует опасаться, что со временем разрушенный слой хрома может открыть никелевый подслой. Многослойные покрытия используют в тех случаях, когда требуется повышенная устойчивость к действию влажной агрессивной среды в сочетании с высокой износостойкостью. Часто применяют тройное покрытие стальных деталей: медью, никелем и хромом. Медные покрытия обладают хорошей адгезией, поэтому на стальные детали наносят слой меди 6-10 мкм. На него для придания твердости наносят слой никеля толщиной 3-6 мкм и далее для придания поверхности стойкости к истиранию и гидрофобности сверху осаждают слой хрома 0,5- 1 мкм. Для тропических условий применяют увеличенную толщину первых двух слоев: меди 20-30 мкм, никеля 16-25 мкм. Лакокрасочные покрытия представляют собой пленкообразующие органические вещества, наносимые в один или несколько слоев на защищаемую поверхность. Такие покрытия химически более инертны, чем металлические, а поэтому обладают лучшими антикоррозионными свойствами, но меньшей механической прочностью по сравнению с металлическими. Основой лакокрасочного покрытия являются органическое пленкообразующее вещество и пигмент (красящее вещество). Все применяемые лаки и краски в известной степени проницаемы для воды и кислорода. Серьезные препятствия диффузии создаются лишь в покрытиях, имеющих хорошую адгезию и наносимых в несколько слоев. Первым слоем является грунт. В радиопромышленности используют лаковые грунты типа АЛГ-1, АЛГ-5, АЛГ-12 и др. Для стальных деталей применяют фосфатирующие грунты (например, ФЛ-ОЗ-К; ФЛ-ОЗ-КК и ФЛ-ОЗ-Ж). Толщина грунта должна быть не менее 40 мкм. Для выравнивания загрунтованной поверхности производят шпаклеваниепастообразной массой, состоящей из пигментов, наполнителей и лаков. Максимальная толщина шпаклевки 0,4 мм. На шпаклеванную поверхность наносят лакокрасочное покрытие, толщина которого 100-200 мкм. Выбор защитного покрытия производится с учетом функционального назначения детали (или узла), продолжительности и характера действия окружающей среды (влаги, агрессивных газов, радиации, тепла). Детали, предназначенные для использования внутри блоков, должны защищаться металлическими покрытиями, окисными или пассивными пленками. Поверхности деталей, непосредственно соприкасающиеся с внешней окружающей средой, защищают лакокрасочными покрытиями (см. приложение 6) с предварительным оксидированием или анодированием. Особенно это относится к деталям из алюминиевых и магниевых сплавов. Гальванические покрытия как подслой для лакокрасочных покрытий не рекомендуются. Например, на цинковое покрытие оказывает разрушающее действие многие летучие вещества лаков, красок и эмалей. Особенно благоприятные для коррозии условия создаются в швах, полученных точечной сваркой и клепкой. Сильной коррозии подвергаются сварные швы соединений из литых алюминиевых сплавов. Поэтому все сварные и клепаные швы во избежание коррозии должны тщательно защищаться многослойными лакокрасочными покрытиями. 6-3. Г@рЁТ&!зация электроизоляционными ттвщаптш Влияние материала на параметры защищаемого изделия. Конструкция изделия, подлежащего защите электроизоляционными материалами Герметизация электроизоляционными материалами может производиться заливкой и обволакиванием. Степень защиты определяется влагопроницаемостью используемого материала, суммарным периметром его соединения с элементами конструкции, толщиной слоя и адгезией с элементами конструкции (особенно с выводами).  Рис. 6-г. Герметизация с помощью заливки (й) и разъемного корпуса (б) 1 - диффузия и осмос мо.чеку.п воды сквозь стенку: 2 - капиллярное засасывание влаги вдоль выводов; 3 - прохождение паров воды в составе воздуха, проникающего во внутренний объем РЭА; 4 - припой; 5 - проходные изоляторы Влияние материала на параметры защищаемого изделия зависит от диэлектрической проницаемости, потерь, объемной и поверхностной электропроводности, величины усадки, теплопроводности и др. Заливка может рассматриваться как заключение изделия в своеобразный корпус, стенки которого вплотную примыкают к поверхности изделия, полностью вытесняя весь воздух из объема (рис. 6-1). Благодаря замещению воздуха, способного ионизироваться, полимером с высоким объемным сопротивлением электрическая прочность заливаемого узла значительно повышается. Диффузия влаги сквозь толстый слой сильно затруднена, если используется полимер с малой влагопроницаемостью и влагонабухаемостью. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [ 43 ] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0012 |