|

|

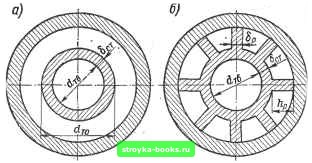

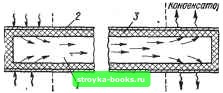

Главная Классификация радиоэлектронной аппаратуры [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] лениго пара из зоны кипения, а сребренная стенка должна иметь достаточную толщину, обеспечивающую растекание тепла к основаниям ребер. Подобный режим теплообмена соответствует смешанному кипению, т. е. одновременному существованию пузырькового и пленочного кипения на теплоотводящей поверхности. При дальнейшем увеличении теплового потока зона пленочного кипения расширяется, а зона пузырькового кипения сдвигается дальше по высоте зубцов или ребер. При этом процесс продолжает оставаться устойчивым, пока интенсивное кипение не достигнет оконечностей оребрения. Итак, явление устойчивого смешанного кипения характеризуется широкими пределами отводимых тепловых потоков, что представляет большой интерес. Такие радиаторы характеризуются коэффициентом оребрения, который равен отношению площади оребренной поверхности радиатора к площади поверхности без оребрения. Обычно коэффициент оребрения равен 10. Например, оребрен-ная поверхность (см. рис. 4-26, б) имеет зубцы, расположенные в шахматном порядке. Зубцы имеют форму усеченной четырехгранной пирамиды, одна диагональ основания которой совпадает с направлением движения жидкости, а другая ей перпендикулярна. Подобное оребрение позволяет отводить в кипящую воду тепловые потоки, плотности которых достигают 400 ет/сж. При таких тепловых потоках температура у основания зубцов может доходить до 300° С. Удельная мощность рассеивания, передаваемая теплоносителю, определяется, по уравнению теплообмена:  Рис. 4-27. Форма каналов для протекания охлаждающей жидкости •рас - " (f t \ 8600 с.п теп; 5 (4-113) где Npc - удельная мощность рассеивания, вт/см; а,, - коэффициент теплоотдачи конвекцией, вт/{м -град); 4.п - средняя температура охлаждаемой поверхности, °С; еп - средняя температура теплоносителя, °С; So - теплоотдающая поверхность, м; Sb - тепловоспринимающая поверхность, м. .Конструирование испарительного радиатора начинают с выбора формы каналов для прохода жидкости (рис. 4-27). Как видно из выражения (4-ИЗ), целесообразно развивать теплоотдающую поверхность, оставляя неизменной тепловоспринимающую. Для кольцевого зазора (рис. 4-27, а) это приводит к увеличению наружного диаметра трубы и толшдны стенки, через которую отводится тепловой поток, что в свою очередь приводит к повышению температуры тепловоспри-нимающей поверхности вследствие увеличения перепада температуры в стенке д, 4300jVpacrfTB (4-114) где ~ разность температур тепловоспринимающей и теплоотдающей поверхности, град; dB - диаметр тепловоспринимающей поверхности, м; - диаметр теплоотдающей поверхности, м; К - теплопроводность материала стенки при средней температуре стенки, вт/м-град). Увеличение поверхности при выполнении охлаждающего устройства по схеме (рис. 4-27, б) приводит к увеличению высоты ребер h, разграничивающих каналы, или числа каналов. Чрезмерное увеличение высоты ребер нежелательно, так как некоторая часть поверхности ребра будет работать неэффективно вследствие рассеивания тепла по высоте ребра и снижения его температуры к периферии. Эффективно участвующая в теплообмене высота ребра определяется по формуле: h = --M=-, (4-1.15) где бр - толпщна ребра, м; - коэффициент теплоотдачи на поверхности ребра, вт/(м • град). В зависимости от размеров, теплопроводности материала и условий охлаждения ребра радиатора могут не улучшать, а ухудшать процесс отвода тепловой энергии, являясь участками тепловой изоляции на теплоотдающей поверхности. Условием улучшения теплопередачи является неравенство: где а - коэффициент теплоотдачи на участках гладкой теплоотдающей поверхности между ребрами; бэ - геометрический размер, характеризующий термическое сопротивление тела ребра, равный средней длине всех возможных путей, по которым может передаваться тепло от основания ребра до его охлаждаемых поверхностей. Для приближенных вычислений можно принять бд = ёр/2; h - расчетная высота ребра: h = Нф при Нф < h, h = h при h ~> h; h - высота ребра в данной конструкции радиатора. При охлаждении жидкостью без изменения ее агрегатного состояния (без кипения) оСр = а. Коэффициент теплоотдачи при поверхностном кипении жидкости в пространстве между ребрами КИП - J р , [9-Ок (*нас - *теп)] " -Г (*нас теп) где q - тепловой поток в охлаждающем устройстве; с - константа, определяемая видом охлаждаемой поверхности и родом охлаждающей жидкости; а - коэффициент теплоотдачи конвекцией; t - температура насыщения при данном давлении; - средняя температура теплоносителя в охлаждающем пространстве. Итак, испарительное охлаждение обладает рядом существенных преимуществ, к числу которых можно отнести: 1) возможность отвода значительных мощностей рассеивания (до 400 вт/см); 2) меньшие габариты системы охлаждения и количество циркулирующего теплоносителя, чем при других видах охлаждения; 3) постоянство рабочей температуры в широком интервале отводимых мощностей и независимость ее от температуры окружающего воздуха. Разновидностью испарительного охлаждения является охлаждение с помощью испарительных трубок *. В этом случае охлаждаемые приборы непосредственного контакта с рабочей жидкостью не имеют. Испарительная трубка представляет собой полый тонкостенный металлический стержень (рис. 4-28), внутренние стенки которого покрыты пористым фитилем, способным насыщаться рабочей жидкостью и обладающим капиллярным эффектом. В ненагретом состоянии фитиль пропитан рабочей жидкостью (водой, метиловым спиртом, фреоном и т. д.). При нагреве одного конца трубки рабочая жидкость начинает испаряться. Пар рабочей жидкости по внутреннему * Dutcher С. Н., Burke М. R. Heat pipes- а cool way to cool circuitry. - «Electronics», vol. 43, No 4, Febr. 16, 1970, p. 94-100, Нагреватель  Рис. 4-28. Испарительная трубка 1 - пар ки; 3 абочей жидкости; 2 - корпус труб-жтиль, пропитанный рабочей жидкостью каналу будет перемещаться к холодному концу трубки - конденсаторной секции. Здесь происходит конденсация пара, который отдает свое тепло на стенки холодного конца трубки, а затем это тепло передается на радиатор или стенки корпуса РЭА. Конденсированная жидкость впитывается в фитиль и вследствие капиллярного эффекта возвращается к горячему концу трубки. Эффективность работы испарительной трубки несколько возрастает, если ее расположить вертикально, так чтобы холодный ее конец находился вверху. При этом к силам капиллярности будут добавляться силы гравитации и интенсивность теплообмена будет возрастать. Передача тепловой энергии в таких трубках происходит за счет скрытой теплоты парообразования рабочей жидкости, поэтому температура поверхности трубки меняется незначительно по ее длине. Эффективность работы испарительных трубок весьма высока. Например, испарительная трубка длиной 60 см и диаметром 13 мм способна отводить тепловой поток мощностью до 200 вт при температуре 100° С, при этом падение температуры по длине трубки составляет всего 0,5° С. Для сравнения можно сказать, что для передачи такой мощности с помощью медного стержня потребовался бы стержень сечением 7x7 см и массой 25 кг, в то время как испарительная трубка имеет массу 350 г. С помощью испарительных трубок удобно отводить тепло от «горячих» (теплонагруженных) точек конструкции к корпусу РЭА. В некоторых случаях, когда по условию работы мощные транзисторы нежелательно удалять от остальных элементов цепи, а применение радиаторов увеличивает вес и габариты устройства, применение испарительных трубок оказывается весьма эффективным. В таких конструкциях транзисторы крепятся непосредственно на стенки трубки, а холодный ее конец соединяется с корпусом РЭА, который в этом случае выполняет роль радиатора. Уменьшение теплового сопротивления между корпусом нагревающегося элемента и стенкой испарительной трубки достигается за счет увеличения чистоты обработки контактирующих поверхностей, увеличения усилия прижима и применения теплоот-водящих смазок. К недостаткам испарительных трубок следует отнести возможность утечки пара рабочей жидкости вследствие значительного избыточного давления внутри трубки при ее работе и некоторое увеличение веса и объема конструкции. В тех случаях когда тепловая мощность выделяется равномерно всеми элементами конструкции по всему объему блока, применение испарительных трубок оказывается малоэффективным, так как количество трубок будет значительным. В этом случае более рациональным решением будет помещение РЭА в жидкость и использование герметичного корпуса. Проведенные эксперименты показали, что перепад давления и температуры горячего и холодного концов тепловой трубки незначителен. Это позволяет считать поверхностное натяжение, плотность жидкости, плотность пара внутри трубки величинами постоянными. Эти допущения несколько снижают точность расчетов, но значительно облегчают вывод основных соотношений [18]. Перепад давлений можно получить, используя закон Пуайзеля для ламинарного течения вязкой жидкости в цилиндрической трубе: Рг-р.Ю, (4-117а) [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [ 34 ] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] 0.0011 |