|

|

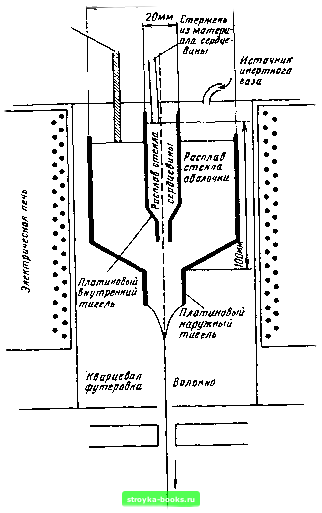

Главная Оптические магистрали [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136] [137] [138] [139] [140] [141] [142] [143] [144] [145] [146] [147] [148] [149] [150] [151] [152] [153] [154] [155] [156] [157] [158] [159] [160] [161] [162] [163] [164] [165] много разновидностей. При их сравнении весьма важным оказывается вопрос, каким образом получают волокно: вытягивают ли его непосредственно в ходе непрерывного процесса, либо сначала делают заготовку, а затем из нее вытягивают волокно. Из методов осаждения вещества из газовой фазы только один (осевое осаждение) может быть легко приспособлен для непрерывного изготовления волокна, но он обычно не используется. Что касается тигельных методов, то установка с двумя тигелями, схематически изображенная на рис. 4.1, стала одной из распространенных для изготовления недорогих оптических волокон непрерывным способом. Обычно тигельные методы используют для изготовления волокон из стекол с низкой температурой плавления. Тщательно очищенные и измельченные компоненты помещают в платиновый или кварцевый тигель и нагревают. При использовании для нагрева электрических печей компоненты нагреваются за счет тепловой радиации от стенок печи, при этом последние не должны содержать посторонних включений. Можно также использовать нагрев компонент токами высокой частоты. При этом металлический тигель можно нагревать бесконтактно в поле высокой частоты. Для применения кварцевого тиге-ля необходимо порошкообразные компоненты стекла предварительно подогреть и использовать более высокие частоты. В таком случае расплав будет находиться при более высокой температуре, чем тигель, и, следовательно, будет менее чувствителен к загрязнениям, попадающим в расплав от стенок тигеля. Следует отметить, что кварцевые тигли обычно не используют более одного раза, поскольку они не выдерживают циклических температурных воздействий. Традиционно стекло сердцевины получают в виде цилиндрического стержня, а стекло оболочки в виде трубки, причем цилиндр расположен внутри трубки, так что при совместном вытягивании и получается оптическое волокно. При использовании установки с двойным тиглем (рис. 4.1) исходные материалы могут в них загружаться в виДе порошков либо высоко-очищенных цилиндрических заготовок. Двойной тигель помещают внутрь вертикальной облицованнрй кварцем муфельной печи, способной нагревать расплав до 1000 ...1200° С. Внутри печи поддерживают атмосферу из инертного газа. При использовании для получения разности показателей преломления сердцевины и оболочки таких легирующих примесей, как таллий, обладающий сравнительно высокой скоростью диффузии в кварц, в процессе вытягивания волокна имеет место некоторое изменение показателя преломления на его внешней поверхности. Было установлено, что аналогичный эффект наблюдается при изготовлении волокон из боросиликатных стекол, содержащих натрий или кальций. Различия в показателе преломления получаются из-за изменения концентрации компонентов (SiOj, В2О3, NaO, СаО), адиффузияскозь границу сердцевина-оболочка в расплаве приводит к изменению показателя преломления, достаточному для уменьшения межмодовой дисперсии до 1... 5 нс/км. На рис. 4.2 приведены уровни потерь, которые при этом могут быть достигнуты. WOmm Стержень из материала оёалочна  Устройство нонтраля диометра. Валониа К устройству нанесения полимерного защитного помрытия и SapaSaHtf дл намотни Рис. 4.1. Схема двухтигельиой установки для непрерывного изготовления оптического волокна, покрытого защитной оболочкой. Тигель и электропечь показаны в разрезе при сохранении натуральных соотношений их размеров. Управление диаметрами сердцевины и оболочки ос>ществляется путем поддержания соответствующих скоростей вытягивания волокна я напора расплавленного стекла в сопле каждого из тиглей. При соответствующем выборе материалов и управлении температурой расплава в сопле можно получить изменение показателя преломления по сечению волокна за счет ионной диффузии Рис. 4.2. Уровни потерь в оптичеслсих волокнах, изготовленных методом двойного тигля: /- волокно из натриевого боросиликат-ного стекла; 2 - волокно из кальциевого боросиликатиого стекла [Данные взяты из статьи К. J. Beales et ai. Ets. Lett. 13, 755-756 (24 Nov. 1977).] 0,7 0,S 0,3 1,0 1,1 Длина валнЫуМнм Температура плавления стекол с высоким содержанием кремния оказывается слишком высокой для использования тиглевых методов, поэтому при изготовлении из них оптических волокон должны применяться методы осаждения вещества из газовой фазы. Некоторые из этих методов для получения мельчайших частиц стекла из паров гал-лоидных соединений его компонентов используют гидролиз в пламени, в процессе которого протекают реакции SiCl* t + 2HsO t = SiOj-f 2H21 + 2CI21 GeCl. t 2H2O t = GeO, + 2H, f + 2CI2 f 2POCI3 t + ЗНО t + PA + ЗНг t + 3Cia 2ВВГ31 -f 3H,0 t = ВA+ ЗНг t + ЗВгг t Гидролиз в пламени обеспечил изготовление волокон с потерями менее 20 дБ/км. При этом пары галоидных соединений вводились в пламя, создаваемое при сгорании смеси метана с кислородом, непосредственно на поверхности стержня. Таким образом, наносили много слоев, причем их состав изменялся в зависимости от того, какое волокно, ступенчатое или градиентное, следовало получить. Затем стержень перемещали, формируя, таким образом, заготовку из пористого стекла, которую потом очищали от шлака для получения чистого стекла и вытягивания из нее волокна. Таким способом могут быть получены достаточно большие заготовки, из которых вытягивают волокно длиной 40 ... 50 км. Основная возникающая при этом трудность состоит в удалении излишков паров воды, оставшейся после гидролиза. Другой метод гидролиза, называемый осевым методом осаждения из газовой фазы (VAD) также позволяет получать заготовки больших размеров. Его сущность поясняет рис. 4.3. В данном методе стекло сердцевины и стекло оболочки осаждаются одновременно на заготовку в виде стержня, который вращается для обеспечения однородности по азимуту, и затем протягивается через электрическую печь со скоростью 2,5 мм/мин. Здесь он нагревается до 1500° С в атмосфере * VAD - Vapor Axiai Deposition. [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] [133] [134] [135] [136] [137] [138] [139] [140] [141] [142] [143] [144] [145] [146] [147] [148] [149] [150] [151] [152] [153] [154] [155] [156] [157] [158] [159] [160] [161] [162] [163] [164] [165] 0.0015 |